C’est dans un paysage séculaire de ceps noueux, alignés à flanc de coteau, celui des vignes du Beaujolais, que sont installés quatre des cinq ateliers de l’entreprise familiale ACB+. Au sein de ces bâtiments, couvrant chacun quelque 3 000 m2, répartis sur plusieurs communes, sont fabriqués des coupleurs et outils pour pelles et chargeuses hydrauliques, de toutes tailles. Godets, peignes et râteaux, pinces de tri, dents arraseuses, attaches rapides… Une activité qui génère des risques importants pour les salariés : les risques chimiques liés aux fumées de soudage ou aux émanations de peinture, et les risques générés par les manutentions. « Nos équipes manipulent des pièces en acier pouvant peser de 15 kg à plusieurs tonnes, qui sont toutes différentes, parfois asymétriques et difficiles à manier, car peu stables », détaille Vincent Maisonneuve, le directeur de la production.

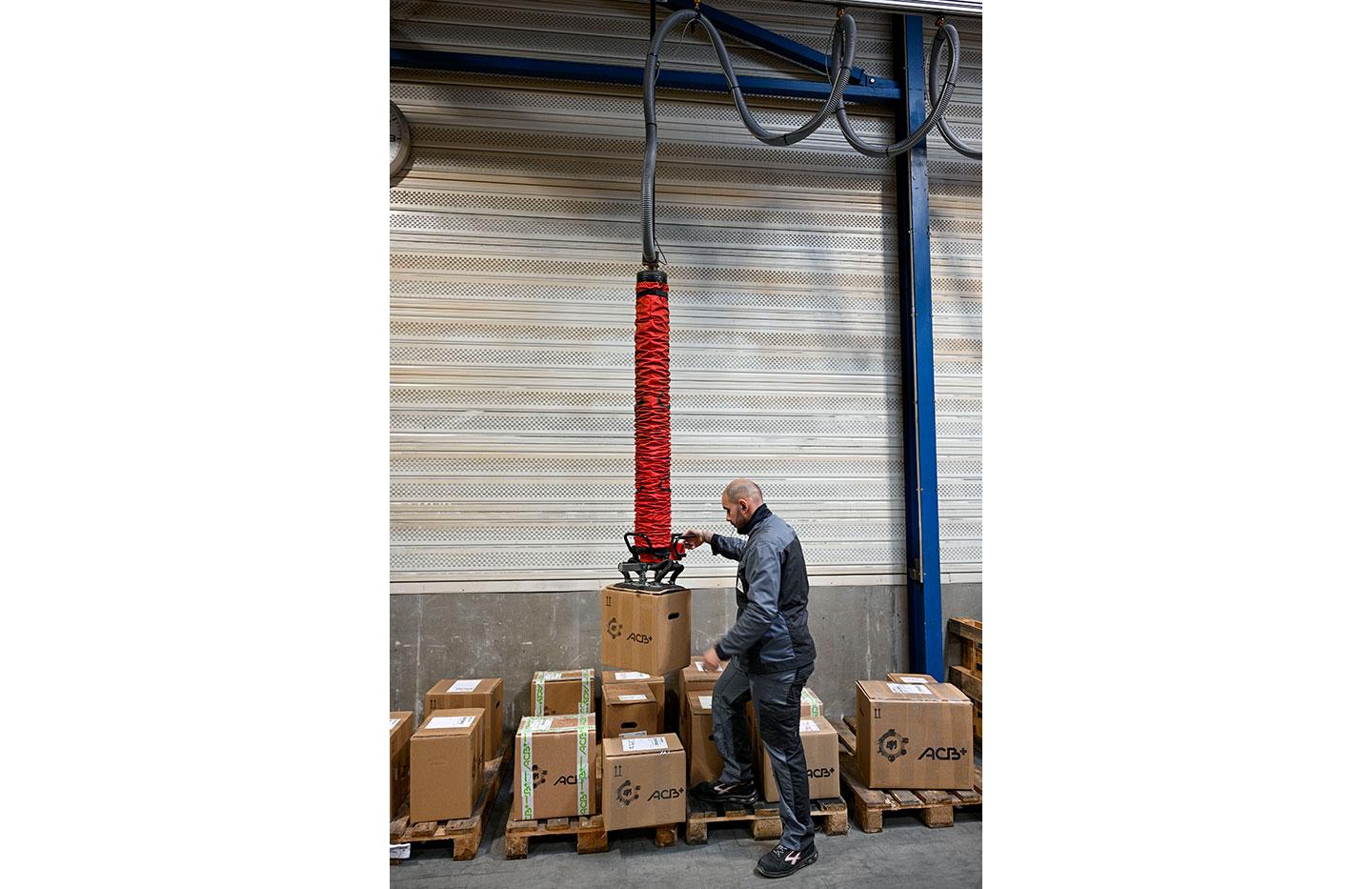

Il y a six ans, l’entreprise a lancé un plan d’action pour améliorer la prévention de ces risques. Une démarche globale qui a conduit notamment à l’achat d’aides à la manutention, parmi lesquelles un préhenseur à ventouse, sur rail, pour déplacer les cartons. « Mais les progressions les plus notoires concernent le risque chimique : ACB+ a suivi à la lettre les recommandations qui préconisent d’associer solutions d’aspiration à la source et équipements de protection individuelle, souligne Gilles Sospedra, contrôleur de sécurité à la Carsat Rhône-Alpes. Pour ce faire, l’entreprise a pu bénéficier de trois contrats de prévention avec la Carsat. »

Un soudage en sécurité

En cette matinée de mars, l’atelier B3, de Belleville-en-Beaujolais, dédié au stockage et à la production d’outils pour mini-pelles, est étonnamment calme. Dans un coin du bâtiment, les opérateurs sont réunis en cercle : c’est le rituel du mardi. « Chaque semaine, ils font un point. C’est l’occasion pour le chef d’équipe d’évoquer des questions de santé et sécurité, de revenir sur des accidents ou des remontées d’incidents », commente Stéphanie Dailly, coordonnatrice HSE (hygiène, sécurité, environnement).

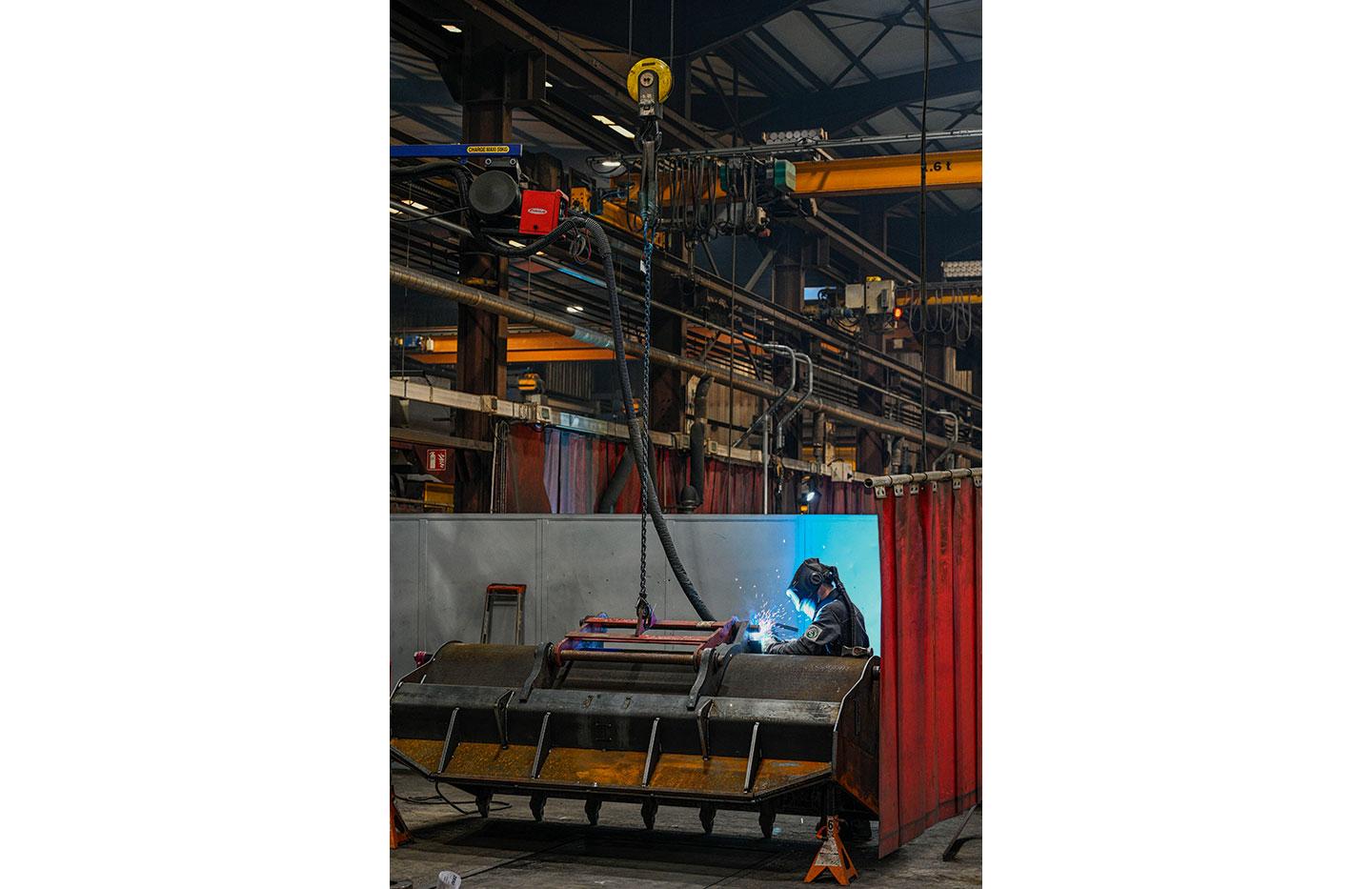

Bientôt, le crépitement des opérations de soudage repart de plus belle. Ici, on accessoirise des godets nus : on y ajoute des dents, de la couleur, un logo… Il y a encore quelques mois, les dix cabines de soudage étaient délimitées par de simples rideaux rouges. Désormais, des panneaux coulissants flambant neufs, en PVC rouge, permettent de protéger les salariés alentour des projections métalliques et de filtrer efficacement les rayonnements UV émis, dangereux pour les yeux. Une fenêtre de visualisation y a été intégrée afin de s’assurer que le soudeur travaille en sécurité.

À l’intérieur, l’opérateur s’attelle à souder un coupleur, un système d’attache qui permettra de fixer un godet sur le bras d’une pelle. Afin de faciliter sa tâche, il place la pièce d’acier sur un manipulateur, conçu sur mesure, et utilise une torche aspirante pour capter les fumées de soudage au plus près de la source d’émission. « Pour compléter leur protection, tous nos soudeurs et monteurs, sur l’ensemble de nos sites, sont également dotés d’une cagoule ventilée », précise Vincent Maisonneuve.

Les soudures les plus importantes sont ensuite réalisées par l’un des deux robots de l’atelier, puis l’opérateur fait les finitions. En particulier, il doit retirer les barrettes de soudage, des tiges métalliques fixées sur la pièce au début du process pour éviter les déformations que pourrait provoquer la chaleur. La cabine dans laquelle il procède à ces opérations dispose d’une table élévatrice aspirante pour récupérer les poussières émises lors des nombreuses opérations de meulage. « Cet équipement a été construit avec le fabricant. C’est un bel exemple de solution qui découle d’une réflexion globale prenant en compte à la fois le risque chimique et celui lié à la manutention, en améliorant l’ergonomie au poste », note Stéphane Alonso, contrôleur de sécurité au laboratoire interrégional de chimie de la Carsat Rhône-Alpes, qui a été sollicité lors de la phase de diagnostic des risques.

Des mesures ont été réalisées au poste de peinture, qui ont mené à des aménagements. « Nous avons mis en évidence que les opérateurs d’accrochage, qui mettent les produits à disposition des peintres, étaient plus exposés à certaines vapeurs toxiques de solvant que les peintres eux-mêmes, car ces derniers bénéficient d’une cabine à aspiration horizontale performante, alors que les opérateurs qui manipulent et travaillent à proximité des pièces fraîchement peintes restent exposés. » La solution trouvée a été simple : créer un tunnel en sortie de cabine de pulvérisation où sont stockées les pièces, le temps que se fasse la désolvatation. Le tunnel bénéficiant ainsi de la ventilation générée par la cabine.

Aspiration à la source et ventilation générale

À une dizaine de minutes à peine en voiture, à Saint-Lager, d’autres actions ont été mises en œuvre pour s’adapter aux spécificités de l’activité des bâtiments B1 et B2. Les deux ateliers historiques de l’entreprise abritent la production des pièces sur mesure et hors format. Ici, des plaques de tôle nue sont réceptionnées puis découpées, usinées, passées à la plieuse et la rouleuse, soudées, et enfin ébavurées pour ôter les imperfections. Tout le travail de préparation se fait via une table d’oxycoupage, avec de l’acétylène, ou au plasma, en fonction de l’épaisseur du matériau.

Comme au B3, les opérateurs bénéficient de cagoules ventilées et de torches aspirantes, reliées à une potence couplée à un équilibreur, afin de limiter les efforts et les risques de troubles musculosquelettiques. Pour autant, lorsque les pièces sont trop imposantes et nécessitent par exemple de travailler sur une nacelle, l’utilisation de la torche peut s’avérer contraignante, voire impossible pour certaines opérations spécifiques. D’où l’installation, en complément, d’une ventilation générale : une gaine métallique perforée aménagée au plafond aspire la pollution résiduelle. L’air filtré étant rejeté à l’extérieur.

Dans l’un des box de soudure, un opérateur est justement en train de finaliser le façonnage d’un godet de 4 tonnes, une pièce si imposante qu’il pourrait presque tenir debout à l’intérieur. En tout, il aura fallu 40 heures pour venir à bout de ce mastodonte... en toute sécurité, grâce aux mesures mises en place par l’entreprise.

FICHE D'IDENTITÉ

Nom : ACB+

Lieu : cinq ateliers répartis sur quatre sites, dont trois dans le département du Rhône (Belleville-en-Beaujolais, Saint-Lager et Régnié-Durette) et un dans le Loiret (Lailly-en-Val)

Activité : fabrication d’attaches et d’accessoires pour pelles mécaniques

Nombre de salariés : 130 en tout