Chantier XXL

Construction du pont Simone-Veil : un grand pas technologique

Le Pont Simone-Veil, qui relie les communes de Bègles-Bordeaux et Floirac, a été officiellement inauguré le 6 juillet 2024. Cet ouvrage d'art a fait l'objet d'un chantier de près quatre ans, et a imposé des défis techniques et organisationnels pour voir le jour en toute sécurité. Les modes opératoires ont fait appel à de nombreux ouvrages provisoires pour faciliter la mise en œuvre de la structure définitive.

[Article paru dans le numéro de Travail & Sécurité d'octobre 2022]

C’est le septième pont au-dessus de la Garonne à voir le jour dans l’agglomération bordelaise. Baptisé pont Simone-Veil, sa livraison est prévue au printemps 2024. L’ouvrage accueillera quatre voies de circulation routière, deux voies pour transports en commun ainsi qu’un large espace de 15 mètres pour les circulations douces (piétons, bicyclettes, trottinettes…) entre deux communes en pleine mutation : Bègles rive gauche et Floirac rive droite. Au final, l’édifice fera 549 mètres de long et 44 mètres de large.

Sa construction répond à des défis techniques de taille et le projet n’a pas été un long fleuve tranquille, ces dernières années. L’emplacement du pont par rapport au lit de la Garonne a nécessité de savants calculs de résistance des structures. Sa situation sur une ancienne zone de dragage qui comporte une épaisseur de quatre et six mètres de vases en son fond a nécessité de prendre en compte les débits du fleuve et les effets des courants. L’édifice est dans une légère courbe du fleuve, et l’angle d’arrivée du courant par rapport à l’orientation des piles génère des contraintes physiques, dont des risques d’affouillement importants : en venant buter contre les piles du pont, le courant creuse le fond et crée un risque d’érosion à leur base.

Outre ces contraintes structurelles, la nature même du chantier, une construction au-dessus de l’eau, a imposé une logistique très rigoureuse pour éviter le risque de chute et de noyade et, plus largement, tous les risques professionnels. D’autant plus que se ressentent ici les effets des marées, avec des marnages pouvant atteindre jusqu’à 5 mètres aux plus forts coefficients. Planification des livraisons de matériaux, circulation des engins et des piétons, programmation des interventions des scaphandriers, production en sécurité, accès, circulations… tout a été pris en compte pour assurer la sécurité de tous les intervenants à toutes les phases des travaux.

Résultat : un gros chantier d’ouvrages provisoires, construits pour aider au bon déroulement de l’ensemble du projet, a été organisé. C’est ainsi que deux estacades, perpendiculaires au lit du fleuve, une sur chaque rive pour laisser la place à la navigation des bateaux, jalonnent depuis 2017 la Garonne. Certains observateurs pouvaient d’ailleurs penser lors des premières phases du chantier qu’il s’agissait du futur pont. Ces estacades servent de voie de circulation et de zone de stockage. Elles ont été réalisées par le précédent titulaire du marché. Bouygues TP Régions France, nouveau titulaire du marché depuis fin 2020, en a hérité en l’état. « Si on avait eu le choix, on les aurait conçues plus larges pour faciliter les déplacements de matériels, d’engins et de personnes, et dimensionnées pour supporter les charges les plus lourdes que nous utilisons », commente Ludovic Gomez, chef de service adjoint travaux et responsable production sur le pont Simone-Veil.

Un projet initial a en effet avorté faute d’avoir pu démontrer la robustesse et la fiabilité de la solution technique envisagée pour réaliser les travaux en sécurité et assurer la stabilité de l’ouvrage dans la durée. Il s’agissait à l’époque d’installer des batardeaux encerclant d’un seul tenant la base des 10 pieux de 1,5 m de diamètre de chaque pile afin de les construire au sec. Mais la surface des batardeaux, de 45 m de long, était trop importante face aux courants et risquait de générer de forts affouillements fragilisant leur tenue. Le contrat avec le groupement d’entreprises a été rompu en 2018.

Une solution alternative a été proposée par le groupement Bouygues TP Régions France et Pro-Fond : les 10 pieux de 1,5 m de diamètre initialement prévus pour chaque pile ont été remplacés par 4 pieux de 2,5 m de diamètre. La technique retenue pour les construire consiste à entourer la partie immergée de chaque pile d’un caisson étanche de 6 x 7 x 12 m. La surface de chaque caisson sous l’eau offre ainsi moins de prise au courant et garantit une bonne stabilité malgré l’environnement fluvial agité.

Guide de battage

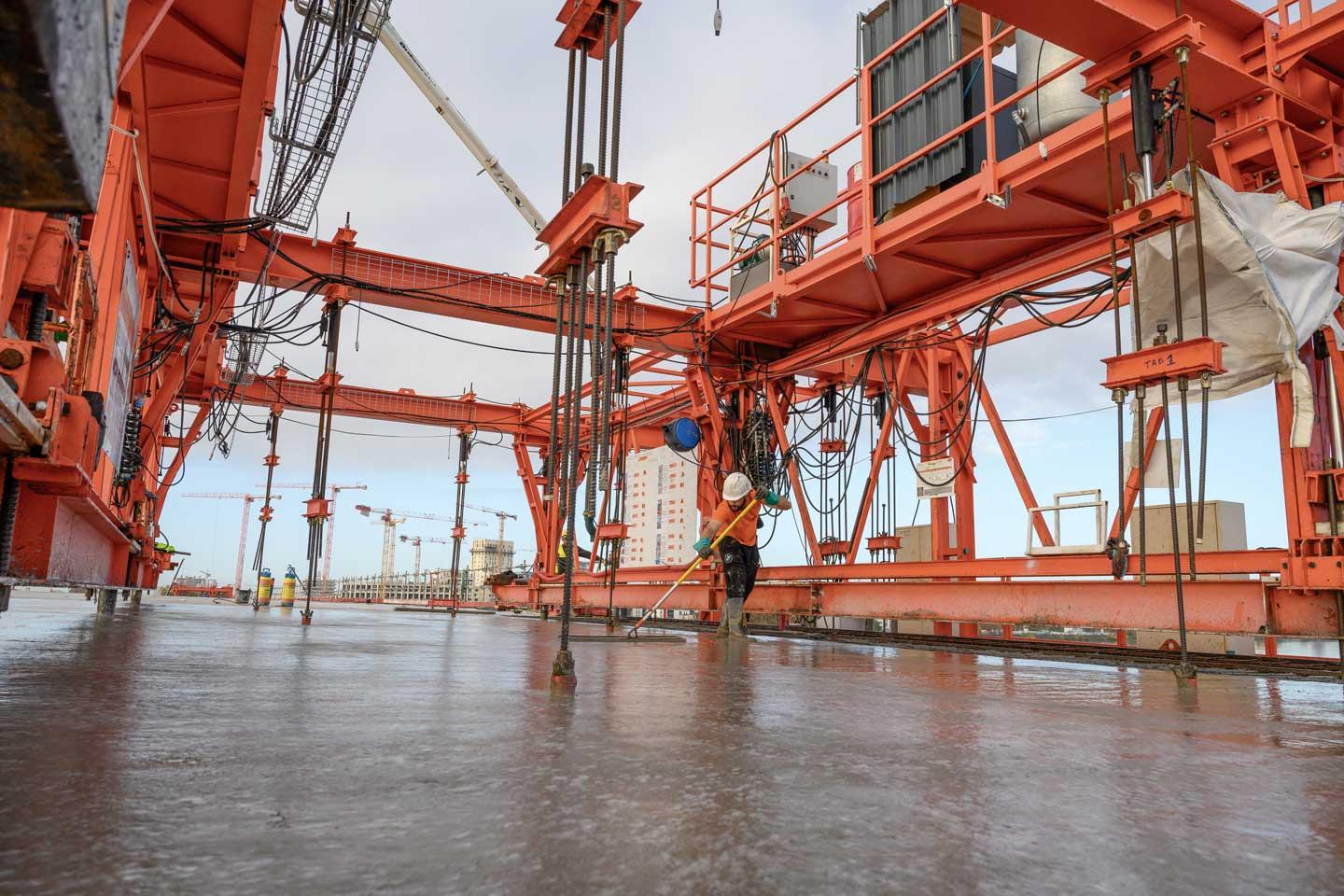

La première phase pour construire ces piles est d’enfoncer des fûts métalliques de 30 m de hauteur, qui serviront de support aux caissons. Pour mener à bien cette opération, il a fallu, là aussi, penser la conception de structures provisoires pour réaliser les opérations en sécurité : il s’agit des épis, des plates-formes avec platelage métallique perpendiculaires aux estacades. L’installation de ces structures a elle-même fait l’objet d’innovations techniques. Elles reposent sur des tubes métalliques de 914 mm de diamètre vibrofoncés dans le lit de la Garonne. C’est-à-dire que ces tubes ont été enfoncés dans le lit de la rivière par vibrations grâce à une machine dédiée, un vibrateur. La fréquence de vibration de l’acier crée une résonance avec la matière qui la met en mouvement et permet ainsi de l’enfoncer dans le sous-sol. Puis chaque fût finit d’être enfoncé par battage.

Pour ce faire, un guide de battage a été spécialement pensé et conçu en interne. Il s’agit d’une structure de 15 tonnes, comportant trois ou quatre galets de guidage venant enserrer et maintenir les fûts métalliques lors de la phase de vibrofonçage, et manœuvrée à l’aide d’une grue. « Grâce à cet outil, nous ne sommes pas contraints par les marées, il n’y a pas besoin de bateau ni de nacelle volante », remarque Ludovic Gomez. Cet outil novateur qui doit servir jusqu’à la fin de l’année est composé de deux niveaux de passerelles : un élément haut servant à guider les tubes, et un élément bas avec passerelles pour accéder aux tubes sans être soumis à la marée. « Tout a été pensé au niveau des protections collectives, commente Éric Lefranc, contrôleur de sécurité à la Carsat Aquitaine. Ils ne voulaient pas de nacelle volante sur le chantier. Le matériel a été conçu pour éviter cela. »

Le même dispositif a ensuite été utilisé pour poser les tubes métalliques des pieux servant à la construction des piles du pont, à partir des épis. « Les techniques de battage ont peu évolué ces dernières décennies, observe Ludovic Gomez. Avoir notre œil neuf sur ces pratiques a permis d’envisager une autre approche technique, plus adaptée à nos besoins et contraintes. » Hervé Dumas, chef de service maîtrise, renchérit : « Quand on n’est pas du métier, on a une autre approche d’un sujet, on voit les choses différemment. Dans le cas présent, le développement de ce guide de battage nous a apporté des gains importants pour les manipulations, aussi bien en temps de travail qu’en manutentions. C’était indispensable car si on ne met pas les bons outils au départ, on n’en sort pas. »

Une fois en place, les tubes métalliques ont servi de supports pour coulisser les éléments des caissons faisant office de batardeaux. Un caisson est composé de cinq éléments en acier et mis en place en trois temps : la base, puis le tronçon intermédiaire et enfin le haut. Une fois ces derniers étanchés par la pose de silicone et de cordons de soudure, l’eau est évacuée et les caissons mis à sec. Pour contrer la poussée d’Archimède et les empêcher de remonter du fait de la différence de pression entre extérieur et intérieur, des clames fixent le fond de chaque caisson avec le tube de liaison et, en haut, des éléments de fixation résistent à la pression. « Ce système de caissons étanches n’avait jamais été fait chez nous, c’est une première pour Bouygues », commente Hervé Dumas. Une fois en place, chaque caisson permet aux équipes de travailler à sec pour les phases suivantes : pose des cages d’armature, installation du coffrage, bétonnage du fût.

Protections anti-affouillement

En parallèle, il a été nécessaire de poser des protections anti-affouillement pour limiter le creusement du courant au pied des caissons : des gabions. Il s’agit de cages grillagées de 30 cm d’épaisseur, remplies de pierres pour atteindre une densité de 500 kg/m2. Disposés sur une largeur de 6 m au pied de chaque pile, ces gabions ont été posés par des scaphandriers. Leurs interventions n’étaient possibles que 2h30 par jour, à l’étale, soit durant 1h30 à marée haute et 1h à marée basse. En communication permanente avec leurs collègues en surface, les plongeurs travaillent quasiment sans visibilité, presque exclusivement au toucher, avec 40 kg d’équipements sur le dos. Des interventions toujours à risque. Un chargement de gabions représente autour de 15 tonnes auxquelles il faut ajouter la force du courant.

Un outil a été spécialement développé pour leur permettre de déposer simultanément tous les gabions au fond du fleuve, ou de les larguer en cas d’urgence. Il s’agit d’un palonnier à multi-accroches avec un système de décrochage automatique. Il est actionnable rapidement et depuis la surface, sur consigne du scaphandrier. Testé au préalable avec les scaphandriers, ce dispositif a reçu l’assentiment de ces derniers qui témoignent de leur satisfaction à utiliser cet outil dans leurs interventions au quotidien.

À l’image de ce palonnier, le chantier a été l’occasion de tester diverses innovations en matière de sécurité et d’ergonomie : essais de robot de soudure, de garde-corps aimantés pour poser-déposer les plateaux des épis, avec une poignée électro-aimantée, ne nécessitant plus d’intervention humaine ; potence avec suspenseur de charge pour soutenir le marteau-piqueur lors du recépage, l’opération qui consiste à casser l’épaisseur résiduelle de béton de quelques dizaines de cm au fond des pieux. « On ne peut que constater que prévention et performance sont liées, commente Marc Kimel, contrôleur de sécurité à la Carsat Aquitaine. Les protections collectives ont été intégrées à tous les postes de travail. Ça limite les risques et également les aléas de planning. De gros aménagements ont été réalisés aux postes des soudeurs de la charpente métallique pour leur faciliter la tâche. Ce chantier est un exemple d’organisation générale. » Une organisation qui s’inscrit dans une optique d’amélioration continue, en s’appuyant notamment sur les progrès des process.

« Par exemple, très vite, on n’a plus eu besoin de se servir de la potence avec suspenseur de charge lors du recépage des pieux au marteau-piqueur, car l’épaisseur résiduelle du béton à retirer était inférieure aux estimations : dans les premiers temps, on était autour d’une vingtaine de centimètres, et très vite on est tombés à 5 cm », observe Ludovic Gomez. « Dans le cadre de notre culture sécurité, nous organisons des visites croisées avec les compagnons. Ça permet d’apporter un œil neuf sur nos pratiques, indique Tony Vidal, responsable prévention Sud-Ouest chez Bouygues TP. Ce chantier fait d’ailleurs partie de notre programme-test interne NextStep, qui porte sur le management de la sécurité. »