Charpentes et ossature en bois

Le chantier d'une vie et pour l'éternité

Le Bras Frères est le mandataire du groupement de quatre PME retenu pour reconstruire la charpente de la flèche et les deux bras du transept de Notre-Dame de Paris. Sur ses sites de Briey et de Jarny, l’entreprise a investi dans des locaux et des équipements de travail pour que son activité – restauration de monuments historiques et constructions neuves en ossature bois – se déroule dans des conditions optimales pour les compagnons.

C’est la répétition générale avant la mise en œuvre finale. À l’extérieur des ateliers Le Bras Frères, à Briey, en Meurthe-et-Moselle, un échafaudage d’une quinzaine de mètres de haut ceinture une structure en bois en cours d’assemblage… Derrière les plateaux et les garde-corps se dessine le fût, c’est-à-dire le cœur de la flèche de Notre-Dame de Paris. Dans quelques mois, cet enchevêtrement de poutres viendra trouver sa place sur le faîte de la cathédrale parisienne.

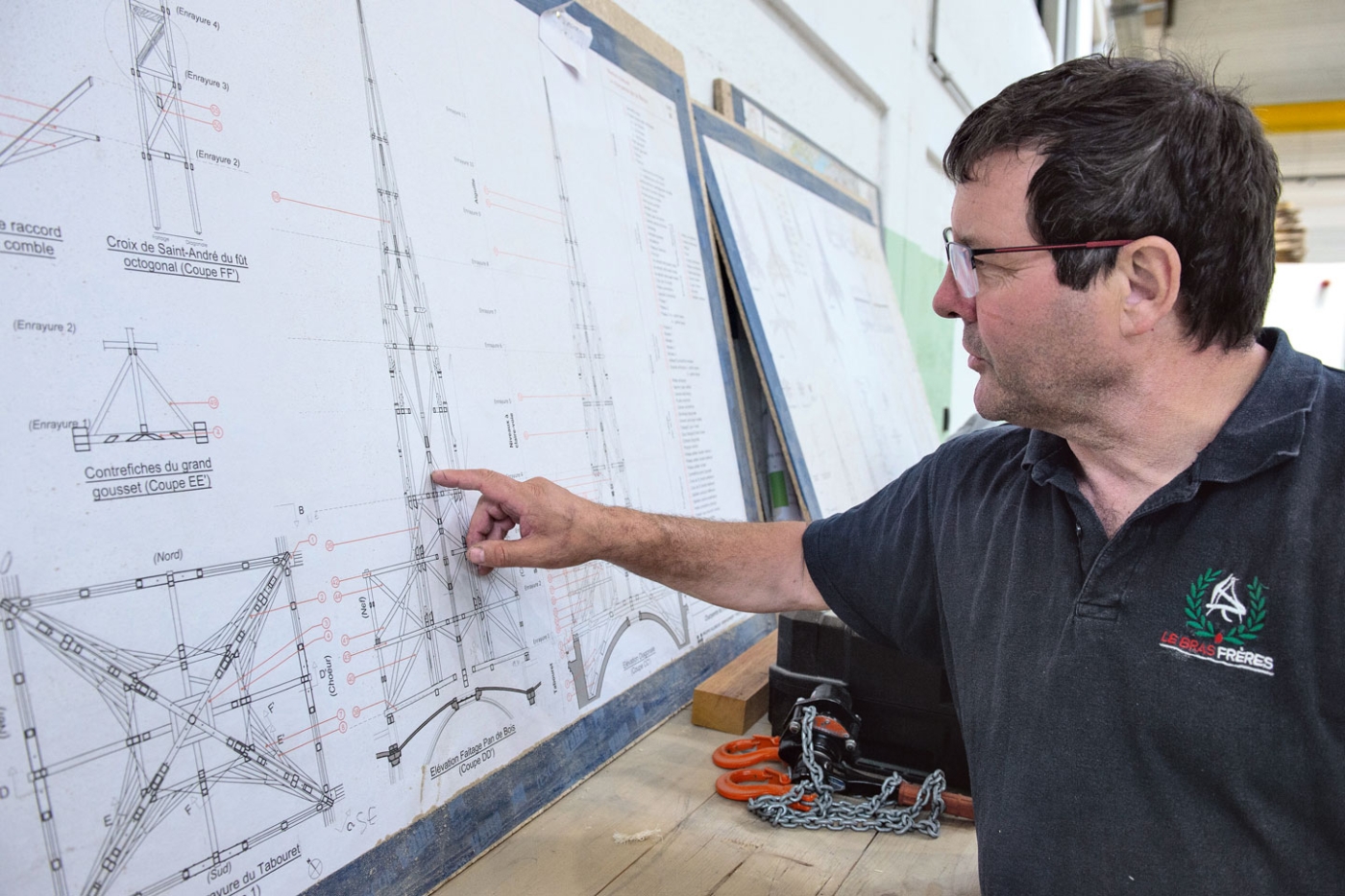

Cinq charpentiers s’affairent depuis une dizaine de jours pour assembler une à une les pièces en chêne massif qui seront ensuite mises en place suivant le même ordre sur l’édifice parisien. « C’est l’occasion de vérifier que le plan de montage, c’est-à-dire l’ordre de pose des éléments, est le bon, que la concordance des différentes pièces est adaptée pour que l’assemblage se déroule sans problème, et de percer les derniers emplacements de chevilles ou de boulons, explique Laurent Biet, responsable de l’équipe des charpentiers.

Pratiquer ainsi une première fois est aussi l’occasion de se donner une habitude de montage. « Ça contribue à un meilleur confort et à plus de sécurité pour l’opération à Paris », poursuit le charpentier. À travers ce préassemblage, les équipes cherchent à repérer en amont les éventuels imprévus ou ajustements nécessaires pour éviter toute mauvaise surprise qui pourrait entraîner un retard ou dégrader les conditions de travail le jour J. « Les imprévus sont souvent à l’origine d’incidents ou d’accidents », commente Charlotte Mansuy, responsable sécurité chez Le Bras Frères.

Après ce montage à blanc, la structure de 18 mètres de haut va être démontée puis expédiée pièce par pièce à Paris, afin d’y être définitivement mise en place. La même opération sera ensuite reproduite avec les deux derniers composants de la flèche – l’étage ajouré puis l’aiguille – pour la reconstruire à l’identique. Avant ce montage en conditions réelles, les pièces du fût avaient fait l’objet d’un montage en 2D, au sol, dans l’atelier voisin. Ce sont maintenant les pièces qui constitueront le tronçon intermédiaire de la flèche – l’étage ajouré — qui les y ont remplacées. Un plan, l’épure, a été dessiné au sol sur du contreplaqué pour positionner dessus les différents éléments de bois.

Si une vingtaine de compagnons assemblent patiemment, tel un Meccano géant, la flèche de Notre-Dame, ils sont tout autant à travailler de l’autre côté de l'atelier, sur des maisons en ossature bois. « La première vocation de notre entreprise est la construction bois », précise Julien Le Bras, le PDG de l’entreprise. L’activité de cette entreprise, qui compte au total 300 personnes sur cinq sites, se répartit entre les constructions neuves en ossature bois (40 % de son activité) et la rénovation de monuments historiques (60 %). Elle réalise des charpentes, des couvertures, de la menuiserie bois, de la maçonnerie, de la taille de pierre ainsi que du montage d’échafaudages.

En 2021, après le rachat d’un ancien site industriel à Briey, cinq millions d’euros ont été investis pour rénover entièrement durant un an et demi l’immense bâtiment de 11 000 m2. Une rénovation pensée pour assurer de bonnes conditions de travail. Et le résultat est là : la lumière y pénètre à travers de vastes baies vitrées, complétées au besoin par un éclairage à leds. Les compagnons assemblent les éléments sur des tables à hauteur variable, dans un local chauffé en hiver.

Au sol, la dalle de propreté porte bien son nom : les poussières et copeaux de bois se font rares, car les aspirations à la source sont omniprésentes, complétées par un aspirateur avec filtre à haute efficacité passé régulièrement. Quasiment toutes les scies à panneaux et autres machines de découpe, permanentes ou portatives, sont reliées à un système d’aspiration centralisé. « Lors de la rénovation du bâtiment, les poussières ont été particulièrement bien gérées, remarque Patrick Lagarde, contrôleur de sécurité à la Carsat Nord-Est, avec une aspiration centralisée et équipée d’un rejet à l’extérieur après filtration. »

Le chantier d’une vie

Le marché de reconstruction à l’identique de la charpente de la flèche et des deux bras du transept de Notre-Dame a été remporté par un groupement de quatre PME, constitué de Le Bras Frères (mandataire), Asselin, Cruard Charpente et MdB Métiers du Bois. Toutes travaillent sur le site de Briey, coordonnées par Patrick Jouenne, gâcheur de la flèche de Notre-Dame. « C’est le chantier de ma vie », lance-t-il. Une phrase prononcée par de nombreux compagnons lors du reportage.

« Quand j’ai su que Le Bras Frères répondait à l’appel d’offres pour la restauration de la flèche de Notre-Dame, j’ai envoyé un message à Julien Le Bras en lui disant que je me verrais bien gâcheur de Notre-Dame », raconte-t-il non sans malice. Aussitôt le message envoyé, le meilleur ouvrier de France dans la catégorie charpentier est convoqué pour rencontrer Julien Le Bras. Il est embauché dans la foulée pour superviser l’assemblage de la flèche. Il dirige aujourd’hui une vingtaine de compagnons et a l’œil sur tout : des plans aux dessins des épures, en passant par l’essai d’un matériel prêté par une société allemande ainsi que les techniques employées.

Il se partage entre les bureaux et l’atelier, et se rend une fois par semaine à Paris pour suivre le montage. Dans le cadre de ce marché exceptionnel, la découpe numérique est interdite. Les poutres sont donc découpées sur une scie à panneaux, à l’extérieur du bâtiment pour les premières ébauches – mais à l’abri des intempéries – et reliée à une aspiration. Puis elles sont, si nécessaire, sciées à nouveau, trouées, poncées, rabotées, chevillées dans le bâtiment. « Et comme le diable se cache dans les détails, tout est fait pour que les compagnons portent le moins possible, relève Patrick Lagarde. En plus des palans et ponts roulants, ils ont des caisses sur roulettes pour déplacer le moindre matériel, des chariots… rien n’a été laissé au hasard pour faciliter le travail. »

Toujours pour réduire les risques liés aux ports de charges et faciliter les livraisons des ossatures bois sur les chantiers, chaque pièce, déplacée au chariot, est calée sur les remorques à partir d’une nacelle, d’élingues et de crochets automatiques qui faciliteront les déchargements. Sur les chantiers, les compagnons bénéficient aussi de nacelles ou d’échafaudages. Tous les quinze jours, des briefs sécurité sont organisés auprès des équipes par Charlotte Mansuy ou par un responsable d’atelier. « S’il y a un incident, ou si on observe un problème particulier, on intervient ou on organise des réunions de sécurité supplémentaires », précise-t-elle.

Le bois destiné à Notre-Dame est stocké en extérieur. Réceptionnées vertes, les 1 200 pièces de bois sont arrosées trois fois par jour et recouvertes de filets pour limiter une dessiccation trop rapide qui risquerait de les abimer. « En temps normal, il faudrait vingt ans pour les faire sécher, explique le gâcheur. On les découpe et on les assemble humides, comme au Moyen-Âge. » Chaque poutre, identifiée à l’aide d’une lettre et de chiffres, est destinée à devenir un élément précis de la future flèche. « Tout est vérifié, contrôlé à l’arrivée. Si on estime que la qualité n’y est pas, on en réfère à la maîtrise d’œuvre qui décide de la suite à donner », poursuit le gâcheur.

400 tonnes de bois

Certains compagnons, attirés par la nature du chantier ou appartenant à des entreprises du groupement, viennent de loin. Pour eux, mais surtout pour les stagiaires et les alternants, Le Bras Frères a totalement rénové, à quelques kilomètres de Jarny, un ancien hôtel afin de leur proposer des chambres à un loyer modéré. « On n’a aucun problème pour recruter », remarque Julien Le Bras. C’est sur ce site qu'est réalisé le travail des métaux (plomb, cuivre, zinc).

Avant d’entrer dans l'atelier plomb, un arrêt par un sas est obligatoire pour se vêtir d’une combinaison, de surchaussures et de gants. Ce cheminement sépare physiquement la zone de travail, où peuvent se trouver des particules de plomb, du reste du site, et évite ainsi la contamination de la zone propre. Une fois dans l’atelier défilent sous nos yeux des éléments inattendus : un dragon en polystyrène est en attente de validation pour lancer la fabrication de huit chimères qui orneront le sommet de la façade de Notre-Dame ; huit statues de hiboux grands-ducs sont entreposées au pied d’un établi. Au sol, une reproduction de la partie haute de la flèche, « l’aiguille », faisant office de gabarit, attend également de connaître son sort.

« Chaque entreprise du groupement va réaliser un prototype du haut de la flèche. Il doit être ensuite recouvert de voliges puis de la couverture plomb. Chacun va proposer une technique, l’objectif étant de se concerter pour décider quelle est la meilleure façon de procéder », explique Jean-François Meyer, le chef de l’atelier pliage. Pour l’heure, le prototype sert de matrice pour monter à blanc les éléments de la couverture en plomb et ajuster leurs dimensions pour la pose définitive. « Ici, les couvreurs travaillent à l’inverse de ce qu’ils feront sur Notre-Dame », poursuit-il, la flèche étant à l’horizontale.

Selon la façon dont le plomb a été travaillé – laminé, coulé sur sable, passé à l’huile de patine… –, les pièces présentent différents rendus esthétiques. Pascal Kporoumau, un couvreur, prépare les ourlets en plomb d’un château en cours de rénovation. N’ayant que du pliage à froid à faire, il n’y a pas nécessité de mettre en marche l’aspiration. « Des mesures d’empoussièrement au plomb sont effectuées pour chaque tâche et permettent d’adapter le niveau de protection en fonction des résultats », souligne Charlotte Mansuy. Au moyen de bras d’aspiration mobiles aux postes de travail et de masques individuels. « Le pliage à froid n’émet pas de poussières de plomb », confirme Jean-François Meyer. Un peu plus tard, un autre compagnon soudera une partie des ornements qui viendront habiller la crête de faîtage de Notre-Dame. Pour cette intervention, il met en route l'aspiration et s’équipe d’une protection respiratoire.

La reconstruction de la flèche de Notre-Dame constitue le gros de l’activité de l’entreprise en ce moment pour la partie monuments historiques, mais « on travaille aussi à la rénovation de la toiture de l’Opéra Garnier, en cuivre étamé », précise Jean-François Meyer, en montrant un grand banc à étamer spécialement aménagé. « Et aussi le château de Versailles, la cathédrale de Laon et d’autres encore », complète Pascal Bouvet, un conducteur de travaux. Si l’entreprise a trouvé son rythme de croisière, les efforts vont se poursuivre encore pour remplir l’objectif de voir la charpente de la nouvelle flèche sur le toit de Notre-Dame en fin d’année.