Limiter les risques grâce à l'automatisation

MéO, une entreprise du groupe Liébot, est spécialisée dans la fabrication de menuiseries bois/alu. Après avoir identifié les postes les plus dangereux ou sollicitants sur son site de production, l’entreprise a souvent misé sur l’automatisation pour éloigner les opérateurs des risques.

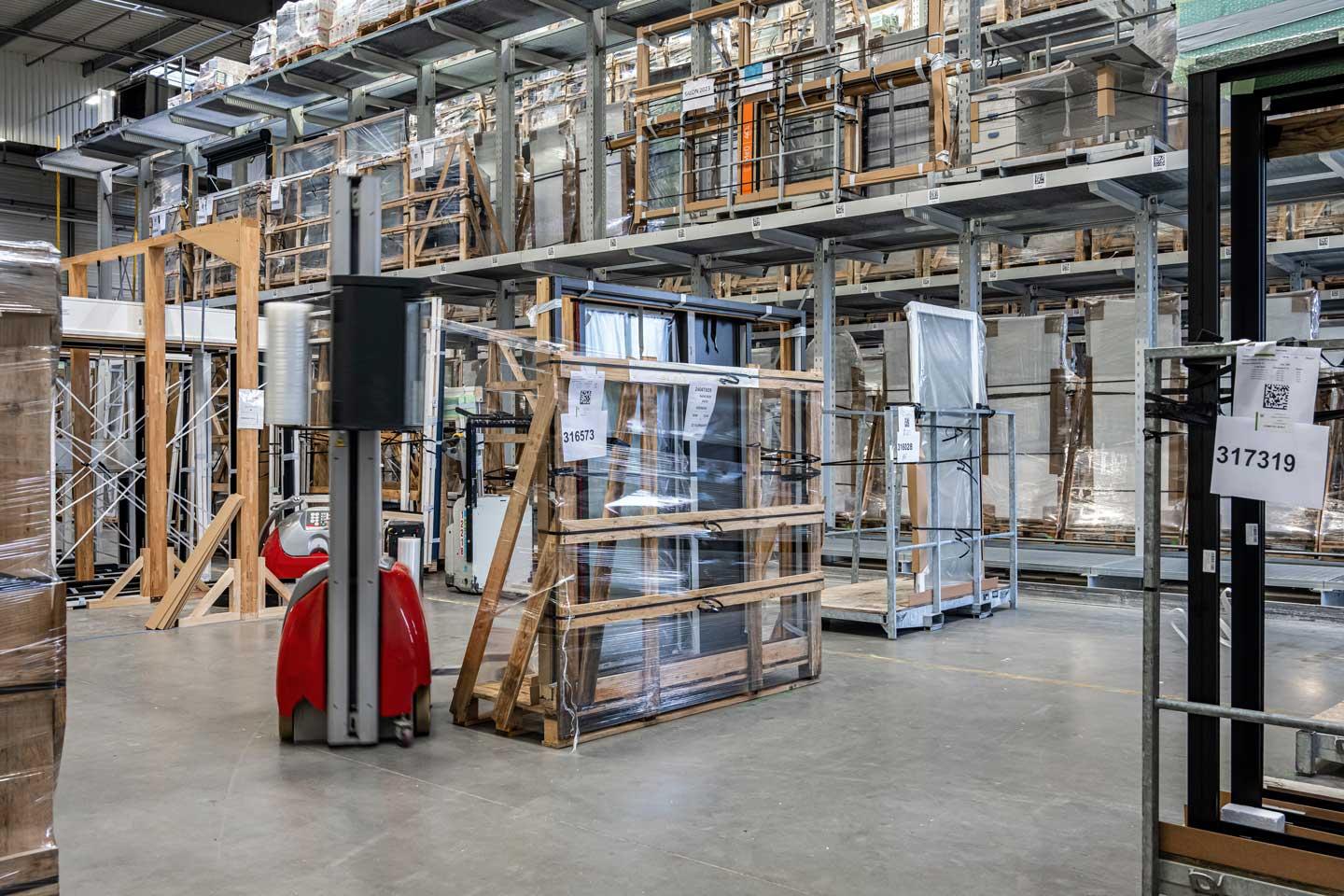

Le Plessis-Robinson, Massy, Montauban-de-Bretagne… Depuis son site de 32 000 m2 de Cugand, en Vendée, les produits MéO partent partout en France pour équiper des logements individuels ou collectifs. Pour fabriquer les quelque 1 700 huisseries – en bois pour l’intérieur et en aluminium pour l’extérieur – qui sortent chaque semaine de l'usine, les étapes sont nombreuses et souvent assez automatisées. Une des solutions développées par le fabricant pour réduire les risques professionnels.

À l'arrivée sur place, la taille du site impressionne. Dans le bâtiment abritant le transtockeur est réceptionnée la matière première, constituée de bois (pin des Landes ou chêne de France) et d’aluminium. « Le bois est plus chaleureux et performant, tandis que l’aluminium résiste mieux aux intempéries, c’est pour cela que nous allions les deux », souligne Freddy Marchand, responsable QSSE (qualité, santé, sécurité, environnement).

Le transtockeur, doté de 1 200 luges, permet de stocker des barres d’aluminium de 6 mètres et des carrelets de bois de 4,5 mètres. Ces barres seront ensuite découpées, usinées, traitées, pour celles en bois, équipées de joints, plots ou autres accessoires, assemblées avec le vitrage, puis emballées avant d’être expédiées. Toute la production est réalisée sur mesure, pour le marché résidentiel, collectif ou tertiaire.

Alain Laurenceau est pilote de commande numérique et membre de la CSSCT. Il déplace des panneaux de bois pour les découper et coller des panneaux de composite et de mousse afin d’assurer, notamment, un traitement acoustique. « Il s'agit d'éléments pouvant atteindre 30 kg, décrit-il. Je me sers tout le temps d’un chariot pour les soulever et les positionner sur la machine d’usinage. » La santé et la sécurité au travail font partie des cinq ambitions affichées par l’établissement, qui emploie 440 personnes.

Neuf activités prioritaires

« La CSSCT se réunit quatre fois par an, explique Alain Laurenceau. On effectue également quatre visites de postes annuellement, à plusieurs membres de la CSSCT… et on présente ensuite le poste et des pistes d’amélioration aux réunions de la commission. » À chaque prise de poste a lieu une réunion appelée COMéO où la sécurité est abordée par le manager. « Le management en santé et sécurité s’appuie sur le Papripact et a été construit avec les managers, la CSSCT et validé par le CSE, complète Freddy Marchand. Parmi les orientations arrêtées, nous avons le programme Safe pour “sécurisation des activités à fort enjeu de sécurité”. »

Neuf activités prioritaires ont été identifiées dans le cadre de ce programme, parmi lesquelles le vitrage et outils coupants, les machines-outils, les interventions sur machines, la circulation… L’usinage de menuiseries cintrées, par exemple, consiste à réaliser des éléments courbes. Une étape qui, jusqu’à présent, était très manuelle et nécessitait l’emploi de machines à risques, de type toupie à l’arbre. « La plupart des opérations d’usinage de cintres bois sont désormais effectuées par des machines à commandes numériques, explique Freddy Marchand. Pour celles qui nécessitent un usinage manuel, les opérateurs sont formés pour intervenir en sécurité. »

La découpe à la scie pendulaire a fait l’objet des mêmes attentions. « C’est une machine dangereuse, avec laquelle il y a déjà eu des accidents graves dans d’autres entreprises », insiste Emmanuel Barret, le contrôleur de sécurité de la Carsat Pays de la Loire qui suit l'entreprise. Pour limiter les risques, MéO a acquis une scie pendulaire à commande bimanuelle : pour la faire fonctionner, l’opérateur doit appuyer sur deux boutons à la fois. « Seules quelques découpes ne peuvent pas être réalisées par cette machine, remarque Freddy Marchand. On a donc réduit le risque, mais sans le supprimer totalement. » Une formation renforcée, finalisée par un test de validation, est imposée aux utilisateurs des machines non équipées de commande bimanuelle.

Dans tout le bâtiment, les machines sont reliées à une aspiration centralisée. « Les poussières de bois ne sont quasiment plus un sujet, reconnaît Freddy Marchand. Elles ont été bien gérées dès la construction de l’atelier, en 2013. On réalise des mesures annuelles, et très régulièrement des opérations de maintenance. » Les copeaux récupérés permettent de chauffer les ateliers et d’économiser 2 800 MW de gaz. Du côté de l’aluminium, les barres métalliques sont découpées et fraisées le plus possible par un robot, afin de réduire l'exposition aux poussières d’aluminium.

Une fois découpé à la bonne dimension, le bois subit un traitement chimique (insecticide, fongicide…) avant de passer dans l’une des deux lignes de peinture. Sonia, une opératrice, dispose les éléments à peindre sur le tapis qui alimente le tunnel de peinture. Comme sur tous les postes de travail, un écran indique le nombre de pièces à traiter, ce qui est attendu et ce qui est réalisé. « Ça ne me stresse pas. Je considère que cela me donne une idée de la tâche à effectuer », remarque l'opératrice.

L’étape de peinture, en phase aqueuse, est entièrement automatisée, ainsi que le retournement des pièces pour peindre toutes les faces. Elles sont ensuite séchées dans un tunnel puis par un séchage UV. Certaines pièces ne peuvent cependant pas suivre ce circuit entièrement automatisé et sont reprises par des opérateurs, sur une table pouvant basculer : « Je m'en sers tout le temps, remarque Véronique Saillant, opératrice également. Elle est indispensable. Si je ne l’avais pas, je ne travaillerais plus. » Vient ensuite la pose de plots, ces petits éléments en plastique qui complètent les menuiseries. Là encore, l’automatisation est venue soulager les opérateurs. Seules quelques pièces sont concernées par la pose manuelle des plots.

Cartographie des risques

« Les deux lignes – de dormants et ouvrants – avancent en parallèle pour être réunies à la fin, explique Lucie Douard, alternante en ergonomie. L'alimentation des pièces sur les machines automatisées a été analysée l’année dernière. » Et il a été mis en évidence que cette activité sollicitait particulièrement le haut du corps. Désormais, la table est moins profonde, et une partie peut être escamotée pour faciliter le montage des éléments les plus éloignés de l’opérateur. Une barrière immatérielle ainsi qu’un tapis antifatigue complètent le poste.

Ciblée TMS pros par la Carsat Pays de la Loire, l'entreprise s’est bien emparée du sujet. « Nous avions déjà identifié que les TMS étaient la première cause d’accidents du travail, remarque Freddy Marchand. La démarche nous a aidés à nous structurer, sur des aspects techniques, organisationnels et humains. » Avec un premier travail de cartographie des risques, puis un diagnostic approfondi sur deux postes, et le renforcement de la polyvalence dans les équipes. Des tapis antifatigue, des aides à la manutention, des chariots ont été déployés sur tout le site.

Le poste 3 de la ligne des dormants est en cours d’analyse par Lucie Douard : deux opératrices posent des joints, face à face, avec une cadence imposée par la ligne d’alimentation. Compte tenu notamment de l'important turn-over à ce poste, l’étude a porté à la fois sur les facteurs biomécaniques et sur ceux liés au stress ou au rythme de travail. « C’est important – et trop rare – de ne pas se pencher que sur les aspects biomécaniques », apprécie Emmanuel Barret.

Ainsi, un travail sur la formation a été réalisé pour limiter les pertes de savoir-faire, mais aussi sur des équipements comme les tourets des bobines de joints, qui devraient être changés prochainement. « Les chariots ont également été équipés de nouvelles roues, insiste Sandrine Besnard, une opératrice. Ce qui les rend beaucoup plus maniables. » « L’entraide est importante à ce poste, remarque Lucie Douard. Elle est possible car les opératrices se font face. » « Un élément qu’il faudra prendre en compte lors du déménagement de la ligne qui a été annoncé », complète Emmanuel Barret.

La future ergonome s’est aussi penchée sur les temps de déplacement des opératrices pour déposer les barres sur les chariots. Elle a noté que les opératrices avaient tendance à vouloir les réduire en transportant plus de menuiseries, donc des charges plus lourdes… « Il va falloir trouver le bon compromis dans la nouvelle organisation », souligne le contrôleur de sécurité.

Déjà vaste, le site s’est agrandi de 7 000 m2. Dans l'extension en cours d’aménagement, Jean-Paul Guimares, opérateur montage coulissants, forme un salarié à ce poste. Il s’agit d’assembler les quatre côtés d’un coulissant. « Nous avons mis deux tables de montage côte à côte, explique-t-il. Si l’ensemble à monter est vraiment grand, nous pouvons travailler sur les deux tables, comme si nous avions une très grande table. Un vrai plus. » Télécommande à la main, il fait une démonstration : la table qui peut accueillir des dormants pèsant jusqu’à 118 kg, se lève et peut se positionner à la verticale. « Elle est bien adaptée à notre travail, conclut-il. J’ai moins mal au dos. »

La pose des vitrages est réalisée à la verticale. Pour ce faire, l’opérateur doit être équipé de manchettes et de gants anticoupure afin de limiter les coupures dues au verre. Lorsque les éléments vitrés sont stockés, ils sont recouverts de couvertures, pour protéger les opérateurs passant à proximité. « Pour aller plus loin, nous allons étudier la mise en place de barrières physiques », complète Freddy Marchand.

À l’ultime poste d’assemblage, les lignes d’ouvrants et de dormants apportent les éléments en même temps pour qu’ils puissent être pris en charge. Les opérateurs ont à leur disposition un palan sur rail avec un palonnier à ventouse. Pour les éléments très grands et très lourds (ils peuvent atteindre 150 kg), les ouvrants sont poussés sur des rouleaux jusqu’aux dormants, puis le système bascule pour les positionner correctement sur les gonds, sans portage. Les produits finis sont ensuite emballés par une filmeuse automatique avant d’être livrés.