Métallurgie

Des remontées de terrain au service d'une démarche d'amélioration continue

En matière de prévention, l’entreprise Javey, en Haute-Saône, spécialisée dans la fabrication de portes de garages, portes industrielles et rideaux métalliques, mise sur une stratégie d’amélioration continue, basée sur les remontées de terrain et une articulation étroite avec la Carsat et le service de prévention et de santé au travail.

Cent-une. C’est le nombre d’actions de prévention menées l’année dernière par l’entreprise Javey, à Gy, en Haute-Saône. L’établissement, créé en 1986 et qui compte 70 salariés, fabrique des portes sectionnelles industrielles, des portes de garages et des rideaux métalliques pour le marché français et européen. De l’achat de bouchons d'oreilles anatomiques à l’acquisition d’un nouveau pont roulant pour faciliter les manutentions, les mesures sont diverses et se déclinent sur l’ensemble des postes de travail. Une culture de la prévention profondément ancrée dans l’activité, à l’image de la double casquette de Pascal Verne, arrivé il y a huit ans, à la fois directeur de la production et responsable de la sécurité.

Comme chaque jour, Pascal Verne fait le tour de l’entreprise – cinq bâtiments formant un grand ensemble de près de 9 000 m2 –, à la rencontre des opérateurs. À la main, un carnet ne le quitte jamais : une liste répertoriant tous les points de santé et de sécurité à améliorer. « J’attache une grande importance aux retours de mes collaborateurs de l’atelier. Leurs remarques enrichissent la liste puis sont inscrites dans nos différents travaux, en fonction des compétences que cela doit mobiliser : travaux à réaliser par les opérateurs eux-mêmes, serrurerie, maintenance, informatique, ordonnancement ou bureau d’études. Et, pour compléter, nous organisons quatre réunions par an par petits groupes de six personnes avec les différents services, réception, expédition, maintenance…, pour affiner les mesures à mettre en place. » Ces listes sont affichées et régulièrement mises à jour pour permettre aux salariés de suivre l’avancement des actions.

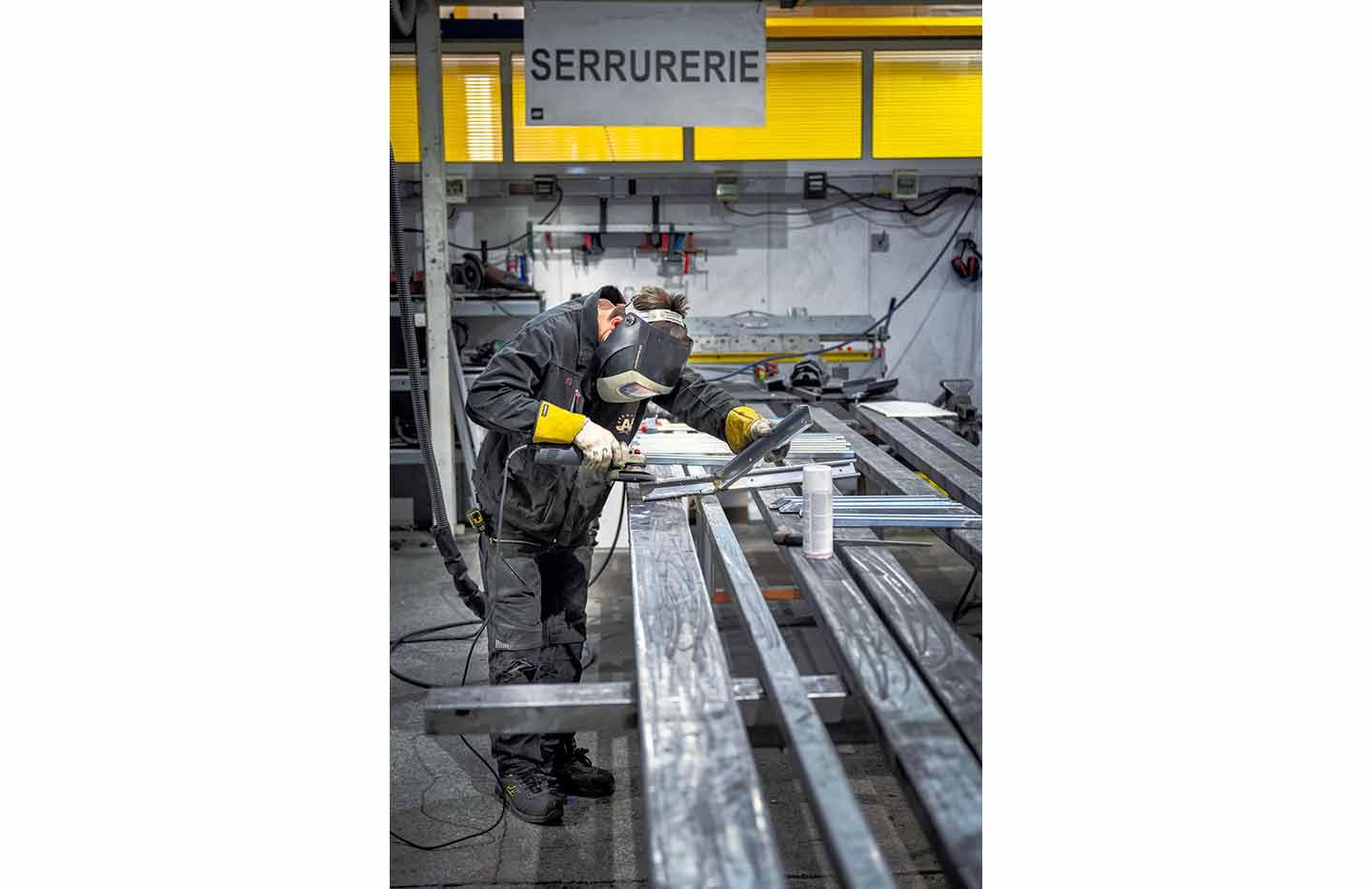

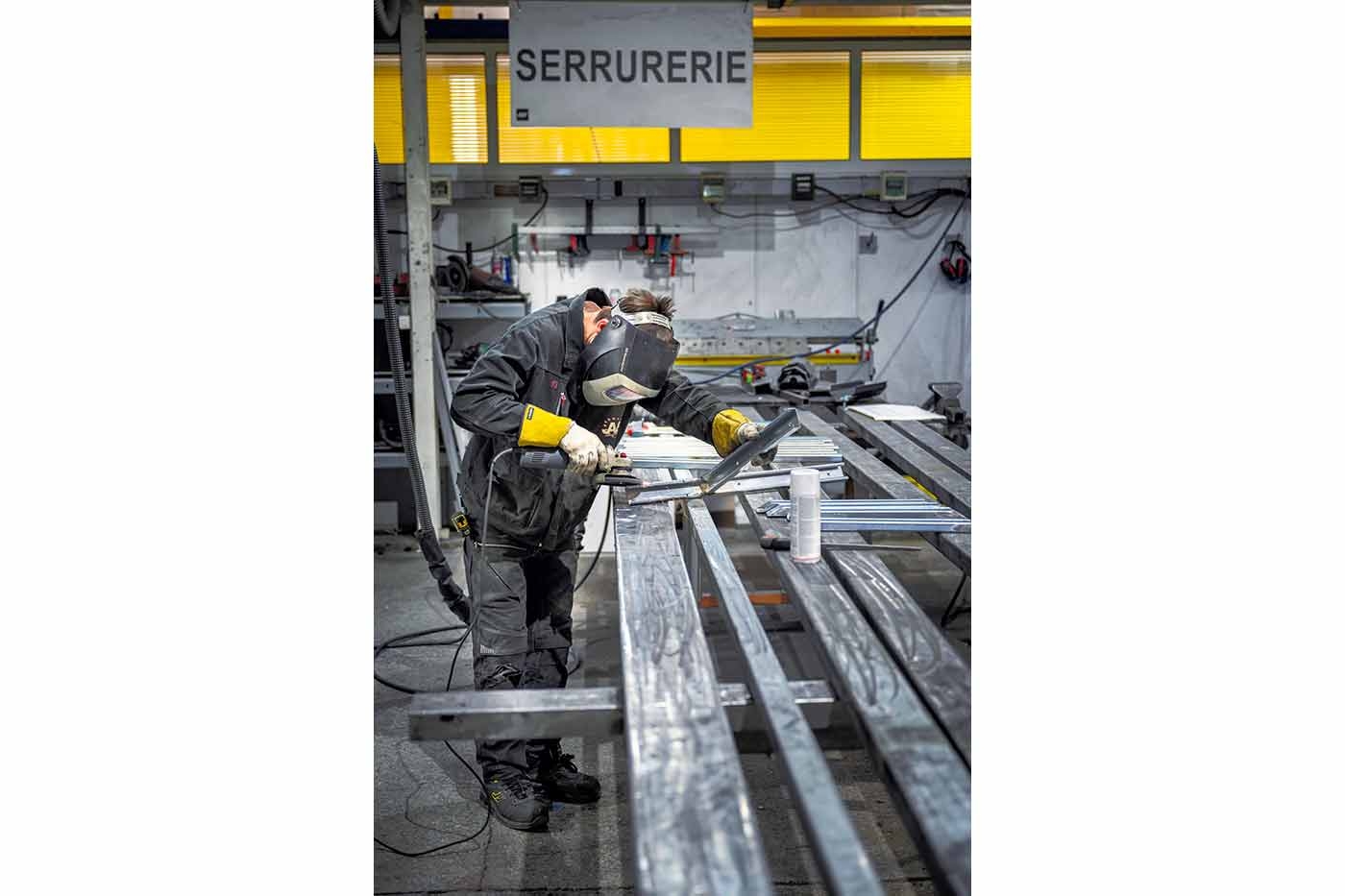

Premier arrêt dans la zone serrurerie où un opérateur est occupé à souder des pièces métalliques. Comme pour les quatre autres postes de soudure répartis dans l’atelier, il a bénéficié d'améliorations pour réduire les risques chimiques. Ils ont été dotés de torches et de dosserets aspirants afin de capter les fumées de soudage, cancérogènes. Reste à évaluer l’efficacité de ces dispositifs. « Le Laboratoire interrégional de chimie de l'Est (Lice) a été sollicité, il y a quelques semaines, pour réaliser des prélèvements à l’aide de dispositifs fixés sur les utilisateurs et à proximité des postes », souligne Fadoua Khaali-Tbatou, contrôleuse sécurité à la Carsat Bourgogne-Franche-Comté. En complément, une cagoule ventilée est également mise à la disposition des opérateurs. Pour l’heure, un seul l’a adoptée, les autres trouvant l’équipement, qui pèse 1 kg, trop contraignant.

Prendre en compte le vécu des travailleurs

Outre les remontées de terrain au quotidien, l’analyse des accidents et des presqu’accidents est centrale dans la stratégie d’amélioration continue de l’entreprise. Chacune donne lieu à une étude approfondie qui mène à un plan d’actions. Dernier exemple en date : la substitution des meuleuses par des scies à ruban, moins accidentogènes. Sur les postes où cela n’était pas possible, une sensibilisation des salariés a été menée pour rappeler l’importance du port des équipements de protection individuelle (EPI) et le protocole à respecter en cas d’utilisation de la meuleuse : à l'occasion d'un travail sur des pièces instables, il est indispensable de les immobiliser à l’aide d’un étau, afin que les deux mains restent sur l’appareil. Un support a été aménagé sur le côté des servantes mobiles que les serruriers emportent avec eux lorsqu’ils interviennent dans l’atelier, afin, justement, d’y accrocher un étau mobile.

Pascal Verne poursuit sa tournée dans la zone du magasin, en face, où sont stockés les différents accessoires à collecter pour préparer les colis aux clients. Poignées, vis, notices, charnières… Là aussi, le poste a récemment été réaménagé, en prenant en compte le vécu des travailleurs : les pièces prélevées le plus féquemment et les plus lourdes ont été placées à leur hauteur. Et, pour réduire les erreurs, les allers-retours d’un casier à l’autre et la charge cognitive liée au picking, un système piloté par informatique a été installé et paramétré en interne. « À chaque nouveau colis, un voyant s’allume au-dessus des cases contenant les pièces à prélever, explique l’opérateur. Je n’ai plus qu’à avancer avec mon plateau sur le convoyeur et à prendre les différents accessoires. Lorsque j’ai collecté la totalité des produits, je valide sur l’afficheur, qui passe alors du rouge au vert. »

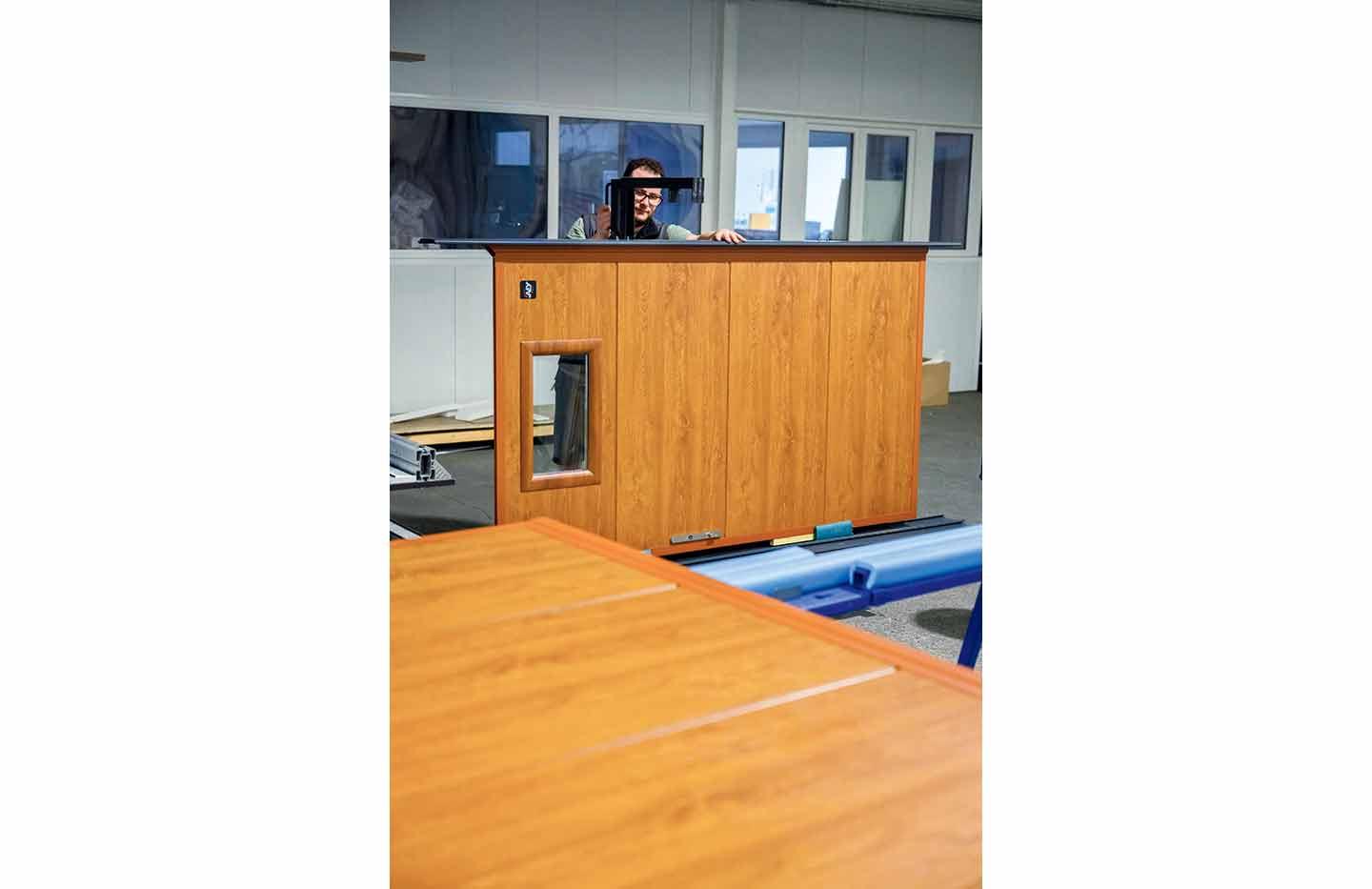

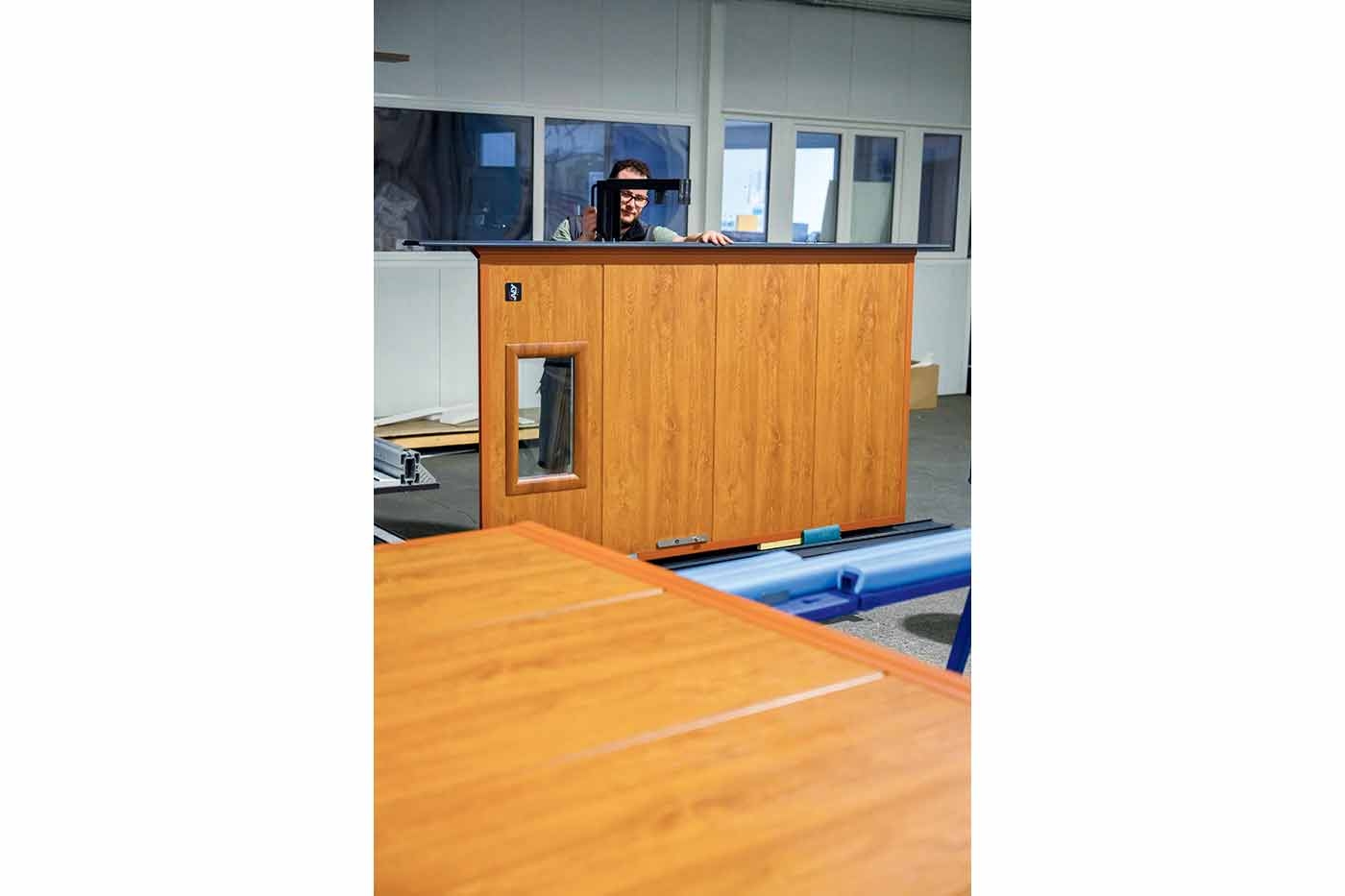

Pour faire progresser la sécurité, Pascal Verne s’appuie aussi sur des ressources externes, notamment le service de prévention et de santé au travail interentreprise (SPSTI) BTP de Bourgogne- Franche-Comté. À l’atelier « portillons », tout proche, où sont assemblés les panneaux qui forment les portes de garage, des troubles musculosquelettiques avaient été signalés par les deux opérateurs. Il a donc fait appel à Sylvie Thiébaud, ergonome et intervenante en prévention des risques professionnels au SPSTI : « Dès que Monsieur Verne a besoin d’un conseil, il nous contacte, pour l’achat d’EPI (bouchons moulés, vestes chauffantes pour l’hiver, gants spécifiques…), pour l'analyse des fiches de données de sécurité des produits chimiques ou, comme ici, pour l'aménagement de postes de travail. »

Sur ce poste, l’ergonome a mis en évidence des postures contraignantes et la nécessité de modifier le pupitre de montage. « C’est l’un de nos serruriers qui a eu l’idée d’une cale pour bloquer les panneaux à hauteur d’homme, note Pascal Verne. Nous avons une équipe très créative que nous mettons à contribution lorsque nous sommes face à ce type de problème. Ils proposent des solutions, réalisent des prototypes qui sont ensuite testés par nos collaborateurs. Et ce sont les utilisateurs qui ont le dernier mot. »

Alléger les ports de charges

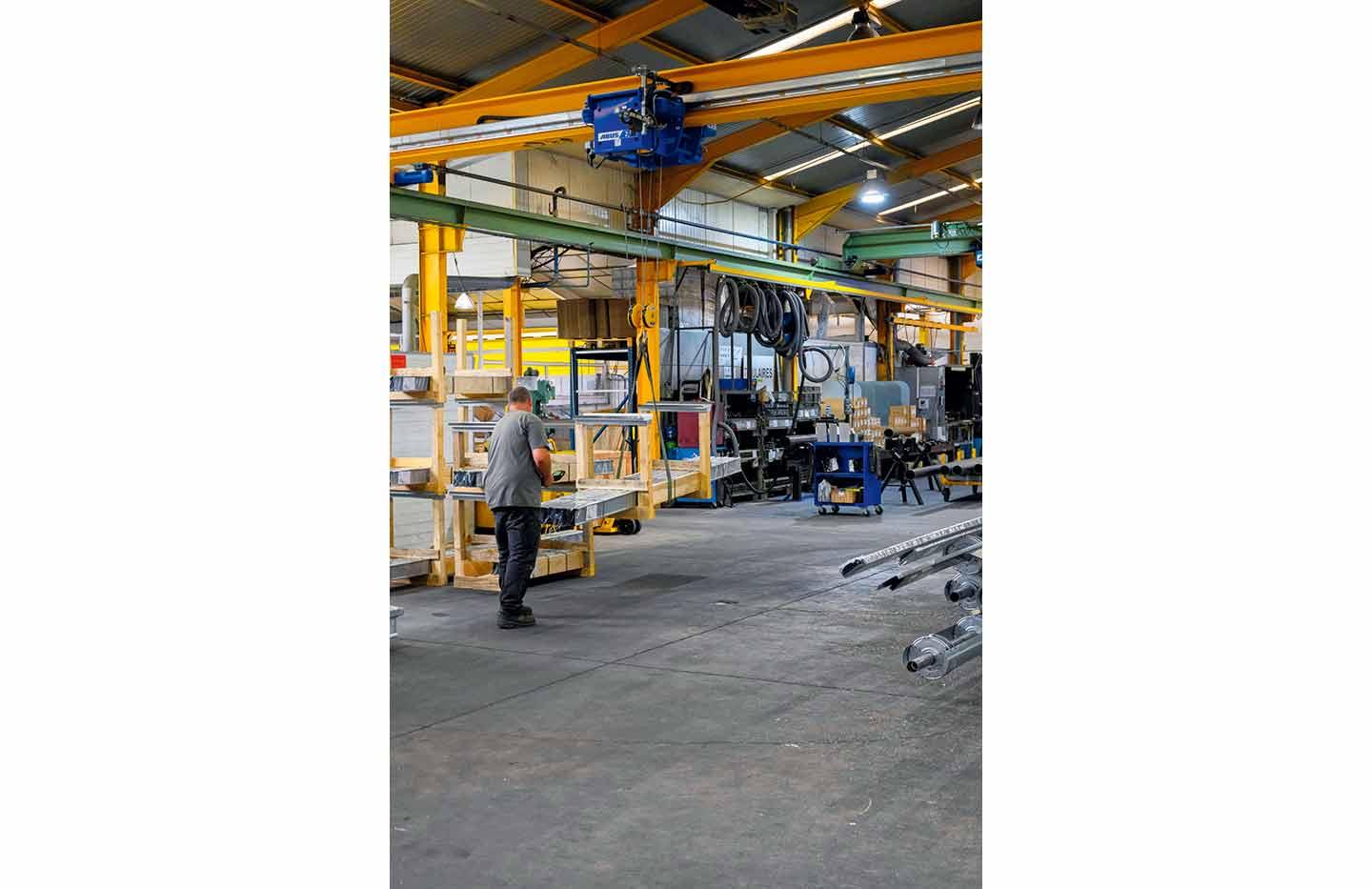

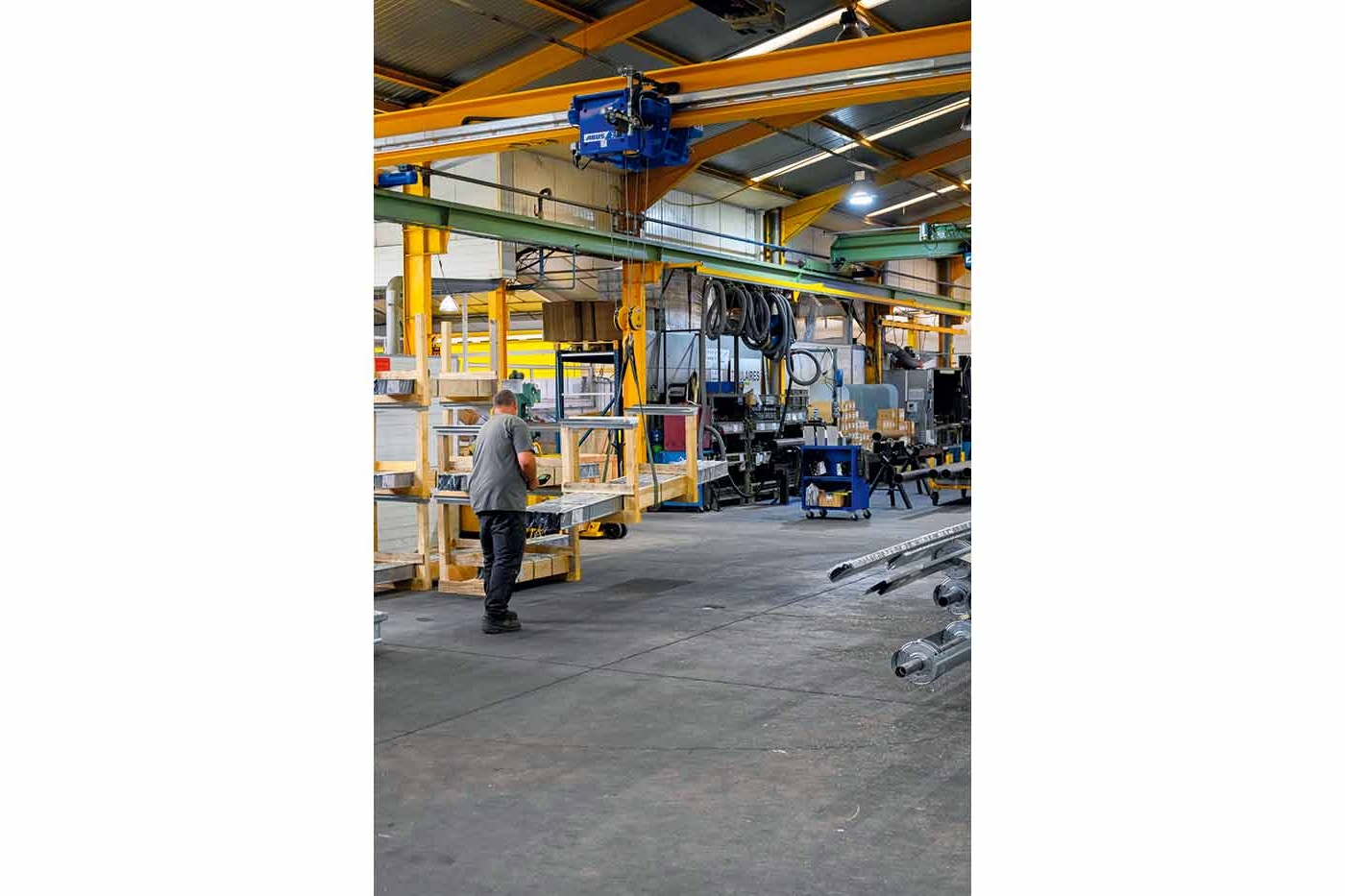

Autre bâtiment, autre point de vigilance. Dans la travée des rideaux métalliques, les produits sont fabriqués sur mesure et certains font parfois plus de 15 m de long. Caristes et opérateurs peuvent ainsi être amenés à manipuler et usiner des éléments imposants notamment les axes composant les rideaux, appelés lames, ou les coulisses, qui assurent le guidage du tablier lors des montées et descentes. Ici, la question du port de charges s’est rapidement imposée comme une priorité. La travée disposait d’un seul pont roulant. Mais avec sept salariés en activité dans la zone, celui-ci était souvent utilisé. Résultat : les opérateurs avaient tendance à porter les lames. « L’entreprise a contacté la Carsat à ce sujet et l’achat d’un second pont roulant, capable de supporter 2,5 t, a fait l’objet d’un contrat de prévention qui a permis de prendre en charge une partie du financement », souligne Fadoua Khaali-Tbatou.

Là encore, les remontées de terrain ont permis de mettre en lumière des dysfonctionnements sur un poste en particulier, celui consacré au traitement des coulisses : sol encombré, racks de rangement verticaux nécessitant beaucoup de manutentions… Le poste a donc été réorganisé cette année. Désormais, des tréteaux horizontaux permettent de travailler à hauteur et, une fois l’élément usiné, ils facilitent son transport jusqu’aux caristes chargés d’emporter les pièces à la peinture ou aux expéditions. De nouveaux chariots, bas, peuvent être rangés sous les tréteaux dégageant ainsi les allées… « Pour compléter, nous réfléchissons à substituer certaines opérations de soudage, et donc les risques associés, par d’autres techniques d’assemblage », précise Pascal Verne.

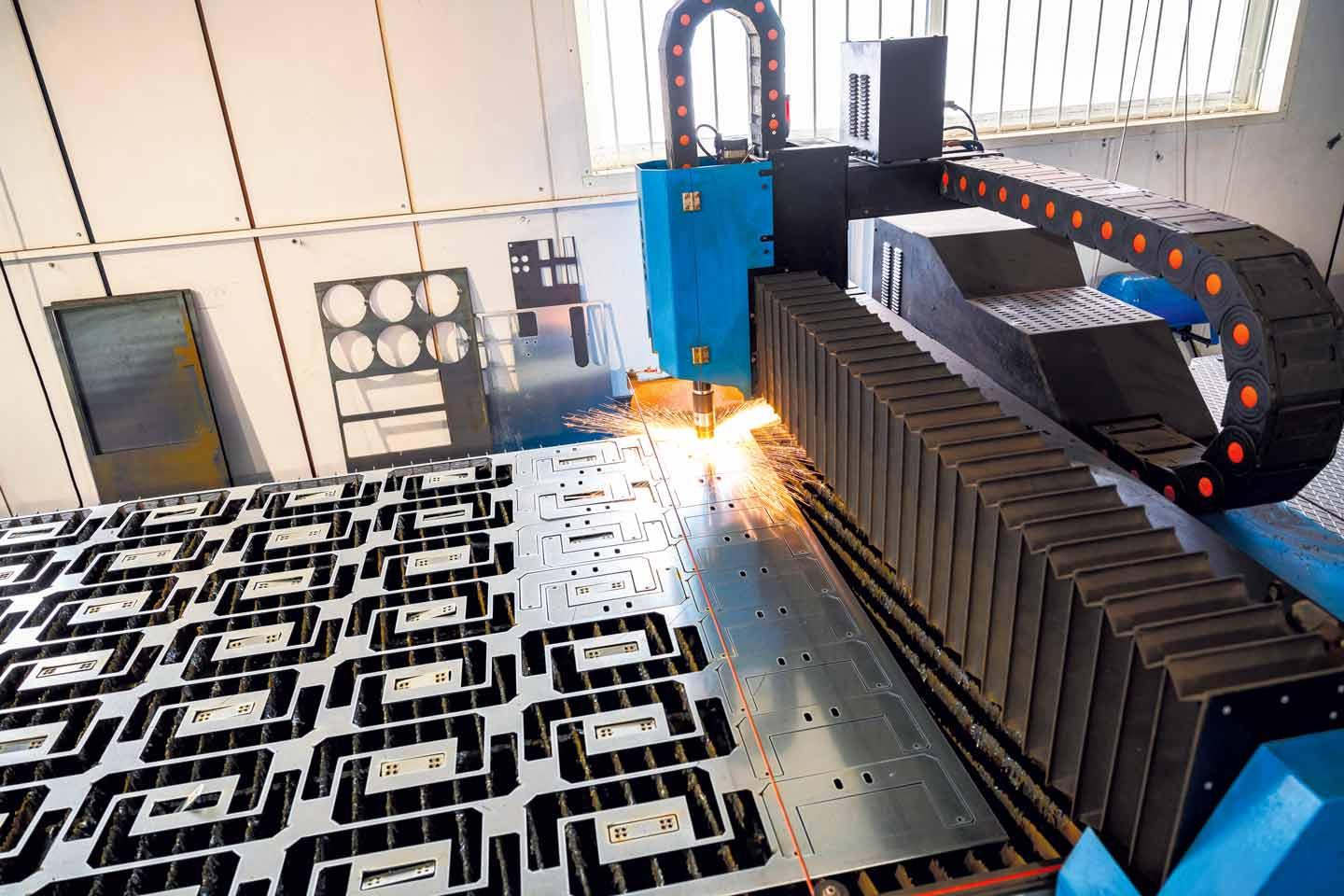

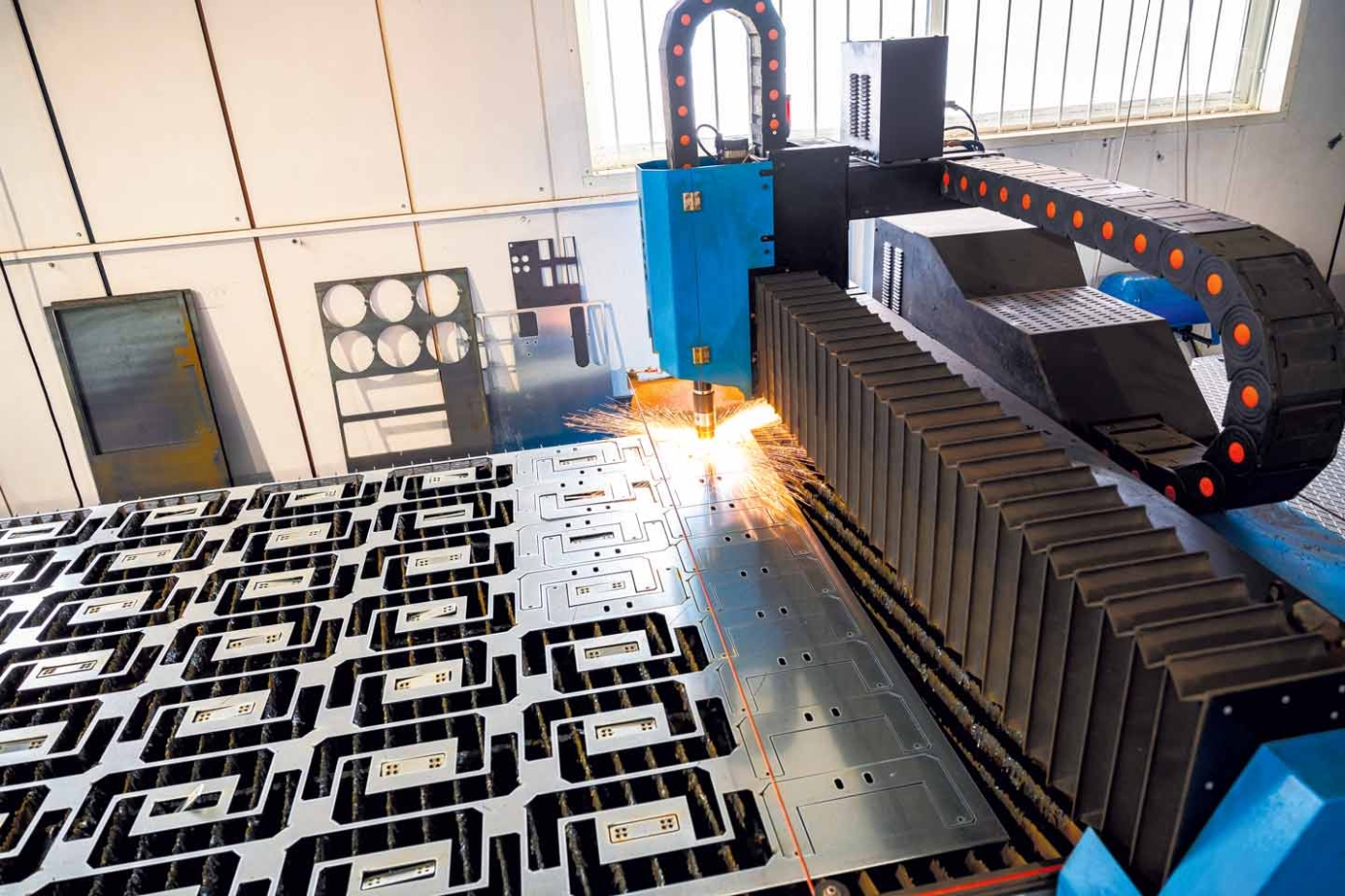

Dans cette même logique de suppression des risques, l’entreprise a récemment acquis un centre d’usinage. Ce nouvel équipement, à commande numérique et entièrement caréné, remplacera quatre postes de travail, dispersés aujourd’hui à différents endroits de l’atelier. Avec, à la clé, la maîtrise des risques liés à l’inhalation de poussières, une réduction du bruit, et une diminution des manipulations et des ports de charges. Un salarié est actuellement en cours de formation sur cette nouvelle machine.

Concernant les risques liés à la peinture, une cabine de traitement de surface et de poudrage dotée d’une ventilation verticale permettant le captage des aérosols émis a été installée pour travailler en sécurité. « Quant à l’exposition aux isocyanates, sur la ligne de production des panneaux sandwichs polyuréthane, susceptible de créer des allergies, le procédé est sécurisé car l’injection de la substance se fait de manière semi-automatisée, sans contact direct avec l’opérateur, qui porte ses EPI », décrit Pascal Verne. Depuis le 24 août 2023, la réglementation impose néanmoins aux travailleurs qui utilisent des produits contenants des diisocyanates (contenus dans le polyuréthane), en concentration supérieure ou égale à 0,1 %, de suivre une formation pour les sensibiliser aux risques et les former aux bonnes pratiques. « Nous avons commencé à former tout le monde, assure le responsable sécurité. J’ai demandé l’avis de la Carsat pour m’assurer que la formation choisie soit adaptée. »

De la prévention à l'innovation

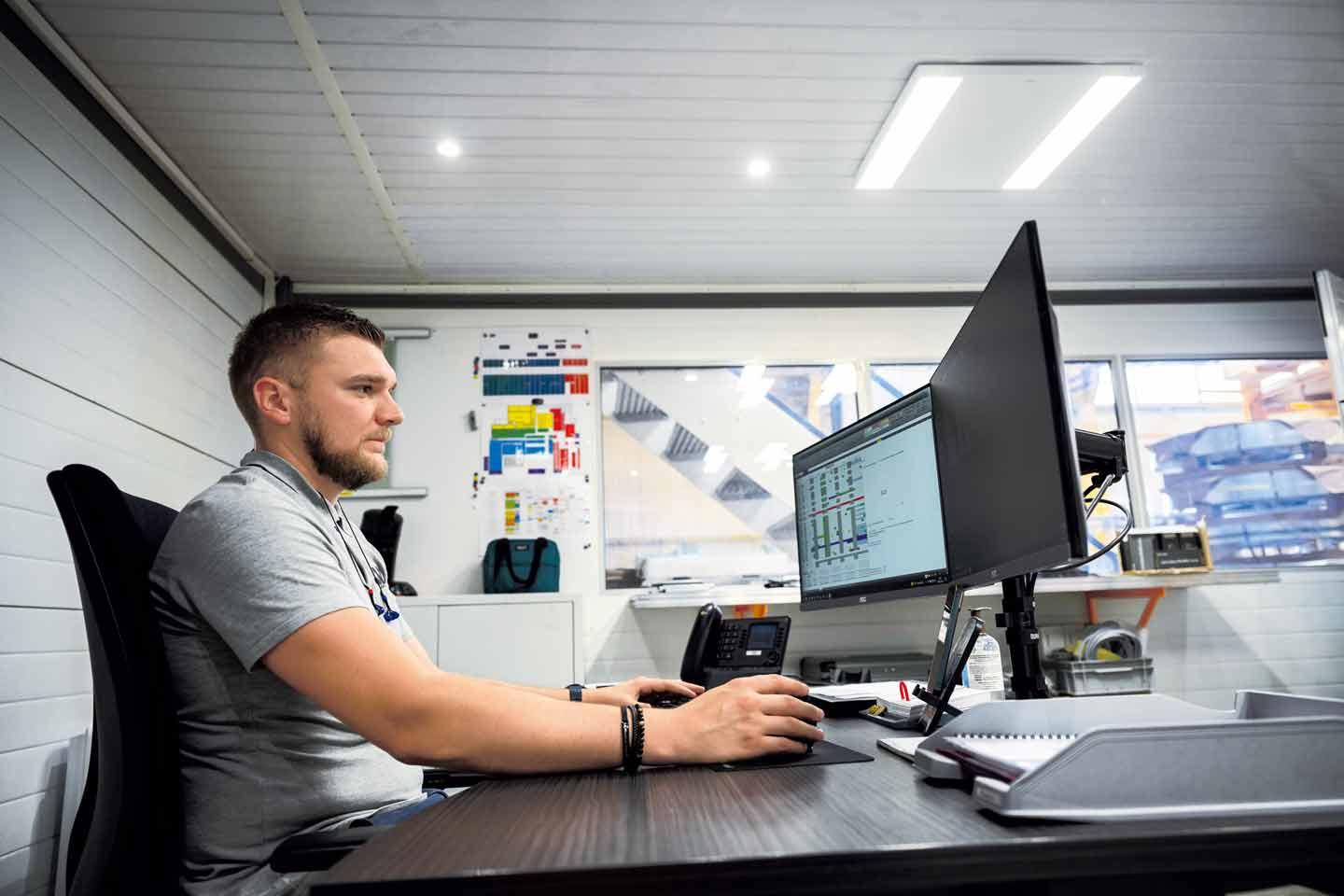

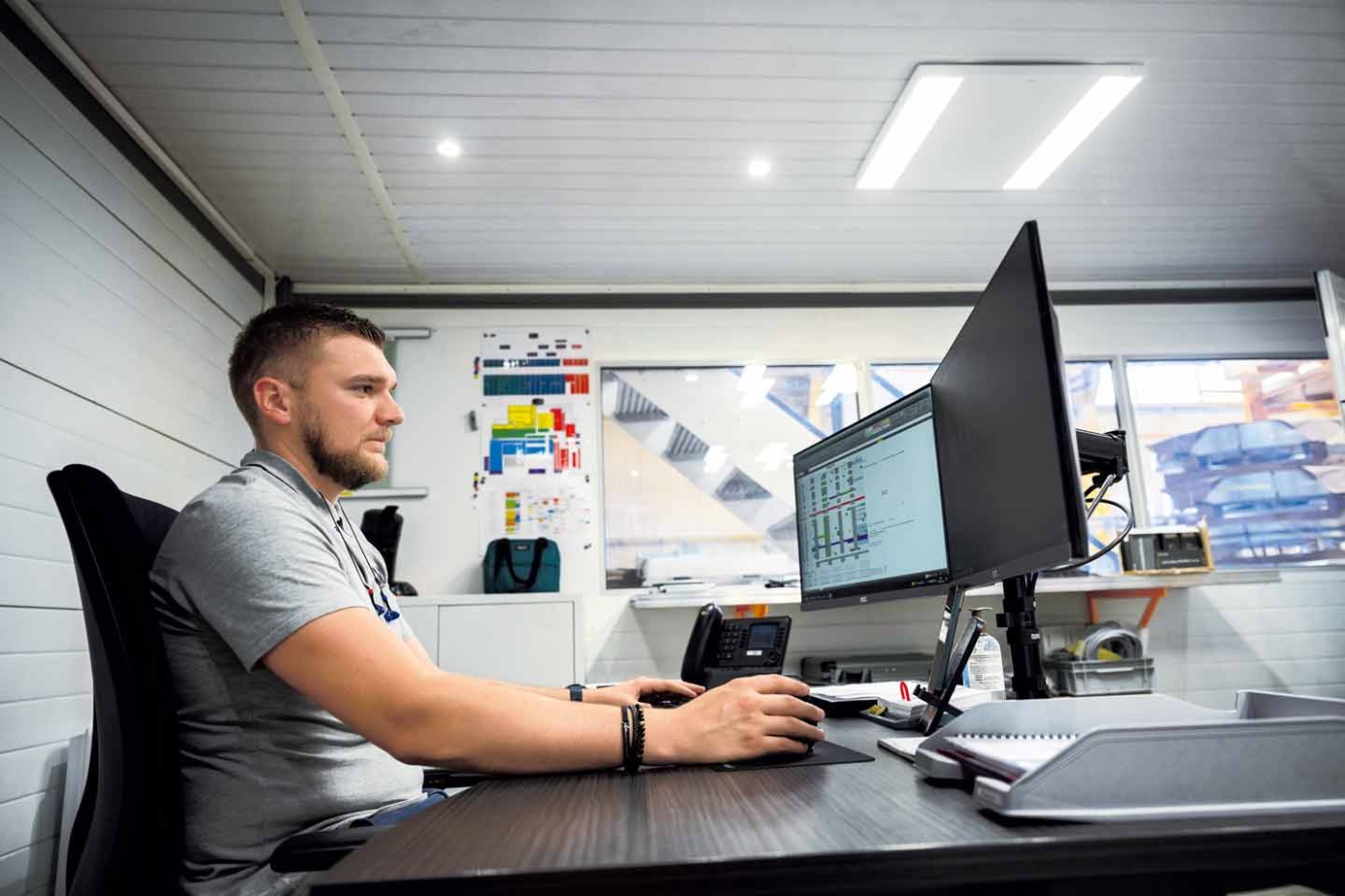

Mais la liste de Pascal Verne ne se limite pas aux frontières de l’atelier. Dans les services administratifs attenants, des améliorations ont été apportées à la suite d'un audit sur le travail sur écran réalisé par le service de prévention et de santé au travail : bureaux à hauteur variable pour limiter la station assise, double écran, fauteuil et souris ergonomiques, changement d’éclairage et d’orientation du mobilier pour éviter les TMS et la fatigue visuelle… « C’est beaucoup plus confortable », confirme Gaëtan Mongin, assistant du directeur de production.

Mieux, Javey se penche aussi sur la sécurité lors de l’installation de ses portes sectionnelles chez les clients. La pose des gros ressorts situés au-dessus des portes, qui permettent de compenser leur poids, a ainsi été identifiée comme une activité à risques. Cette fois, c’est le service R&D de l’entreprise qui a été sollicité et invité à plancher sur des portes sectionnelles sans ressort de compensation. Un nouveau modèle a donc vu le jour. Le fonctionnement des portes est assuré par un axe motorisé rigide et autoportant, moins lourd. Résultat : moins de port de charges et un gain de temps pour les installateurs, qui passent jusqu’à deux heures en moins en hauteur sur la nacelle, ce qui limite les risques de chutes et ceux liés à la coactivité. Quand la prévention ouvre la porte à l’innovation… Malgré toutes ces améliorations, la liste de Pascal Verne s’enrichit continuellement. Parmi les prochaines actions prévues : des aménagrements sont envisagés au poste de conditionnement pour privilégier le travail à hauteur d’homme.