Métallurgie

Forges de Bologne : un déménagement industriel de taille

Le site historique des Forges de Bologne, racheté par Lisi Aerospace en 2014, est en cours de transfert vers un nouveau site, à Chaumont, en Haute-Marne. L’occasion d’optimiser le process en modernisant les postes et certains outils de travail.

Des machines à l’arrêt, sous emballage, attendent au milieu d’un ballet de chariots et de déménageurs. Fraiseuses, microscopes et autres appareils d’analyse du laboratoire de contrôle de Lisi Aerospace sont en cours de transfert depuis le site de Bologne, en Haute-Marne, vers une usine toute neuve à quelques kilomètres de là, à Chaumont. « Le défi est de réaliser ce transfert tout en perturbant le moins possible l’activité », explique Louis Marseillan, chef de projet travaux neufs, en charge de la partie déménagement « boucle froide », dont les machines ont quitté la veille le site de Bologne.

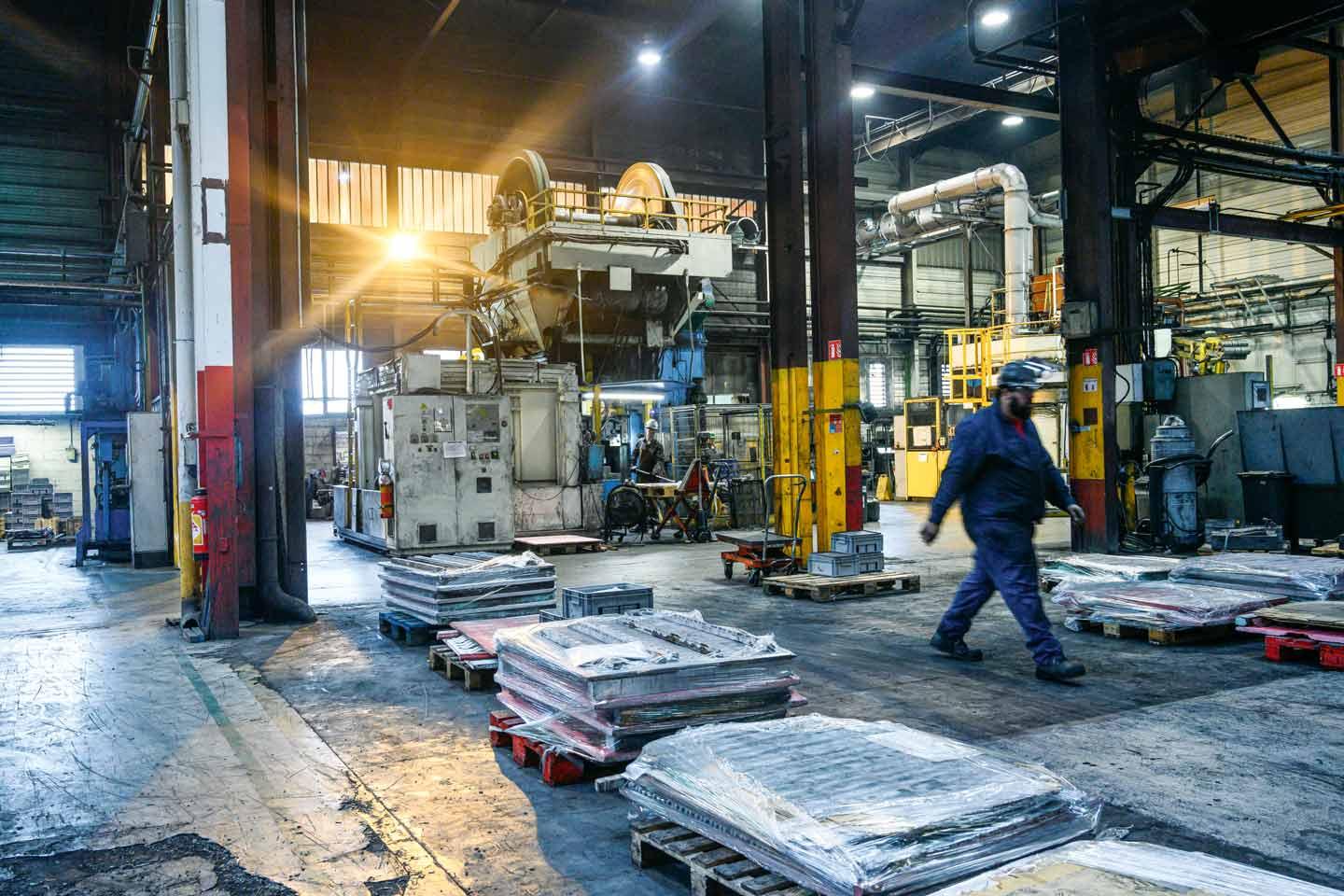

L’entreprise fabrique des pièces pour l’industrie aéronautique. Elle compte deux départements : moteurs et structures. Pour transformer la matière première (alu, acier/titane…) en de multiples références, le process suit plusieurs étapes : débitage, forge, parachèvement, décapage chimique/ressuage, analyse labo, expédition. L’usine emploie au total environ 650 personnes, plus une petite centaine d’intérimaires. C’est le département moteurs qui fait actuellement l’objet du transfert.

Ce projet de déménagement est né d’un constat. Le site de Bologne, qui compte 43 000 m2 de bâtiments couverts pour l’ensemble des activités, s’est transformé et étendu au fil du temps. Ainsi, une pièce peut y parcourir entre 6 et 12 km au cours de son process de fabrication. Une distance synonyme d’allers-retours incessants, de flux interrompus, de multiples reprises, donc de manutentions, impliquant de nombreux risques professionnels, des délais de fabrication allongés, un risque de qualité amoindrie.

La conception du nouveau site a été guidée par les contraintes subies sur celui de Bologne, avec pour objectif de réduire les flux, diminuer le nombre de chariots, améliorer les conditions de travail, tout en tenant compte des questions environnementales. Sur le site de Chaumont, les pièces parcourront 500 m au cours du process en ligne.

Des besoins précisément définis

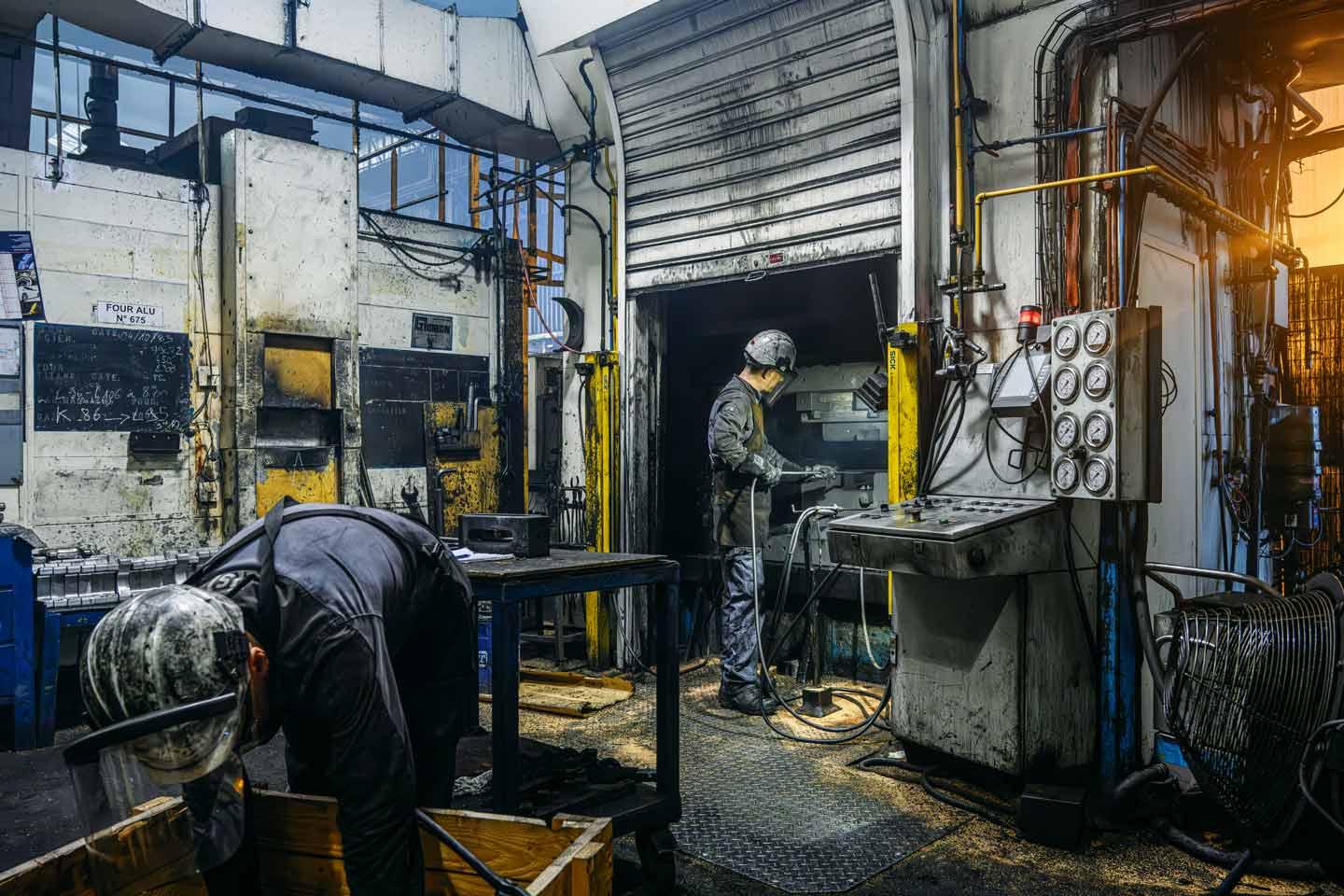

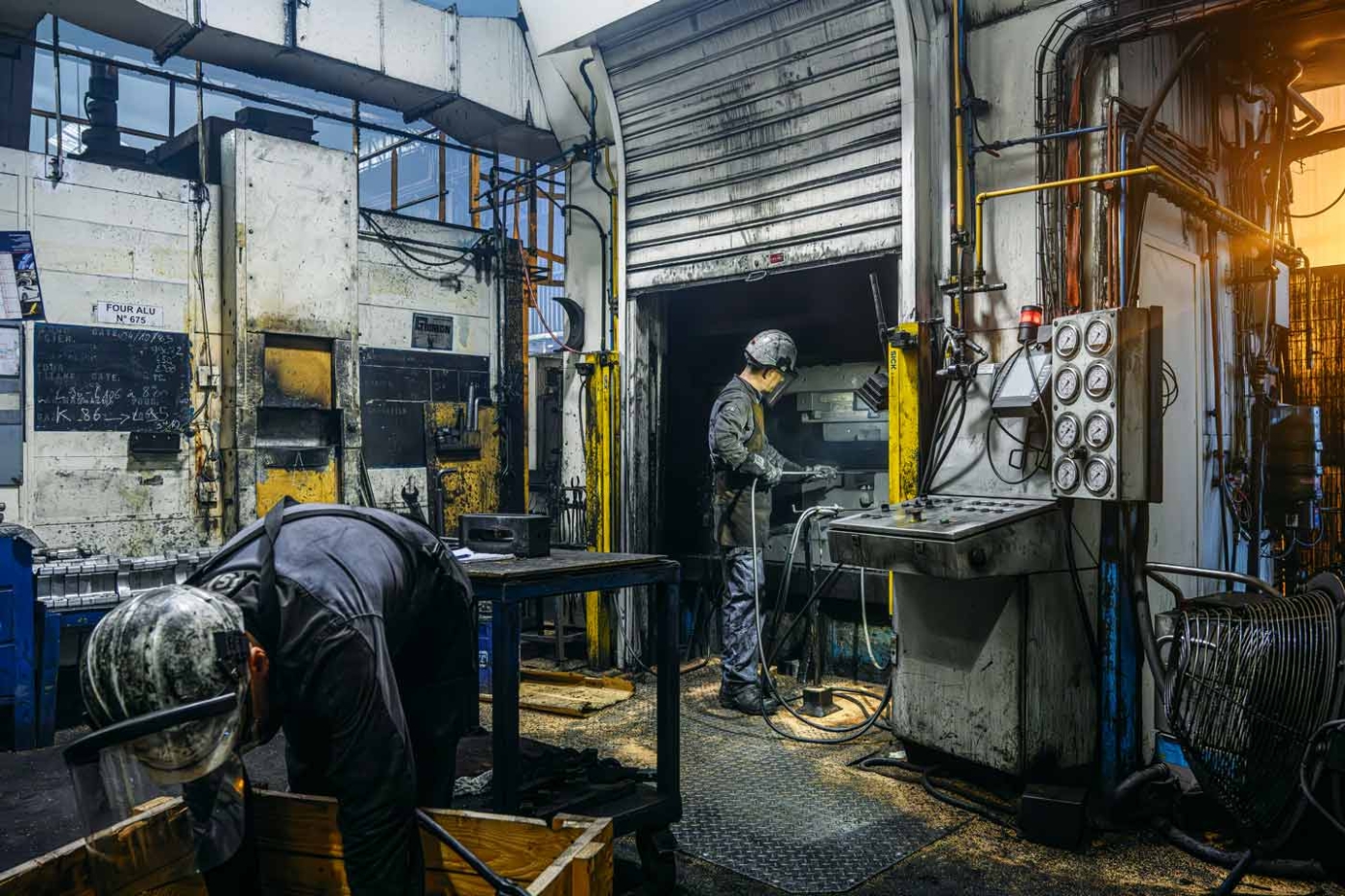

Cet emménagement va faire date dans l’histoire du groupe. Le site historique – plus que centenaire – à Bologne, avec sa tour blanche et son horloge, ses bâtiments industriels en briques aux toits noircis, les coups sourds du pilon qui résonnent à l’extérieur, constitue un décor très « XIXe siècle ». À Chaumont, l’esthétique du bâtiment gris et bleu – les couleurs de Lisi Aerospace – fraîchement sorti de terre, nous situe immédiatement en 2023. Une horloge en façade est là, clin d’œil au site historique.

Le nouveau bâtiment de 23 000 m2, livré en juillet 2022, est encore majoritairement vide. Une centaine de personnes ont pour l’heure investi le lieu, principalement aux activités de parachèvement moteurs. Quatre presses ont déjà été installées, et des réglages sont en cours. À l’image d’un groupe de six personnes affairées à des tests sur une presse de 1 300 tonnes entièrement robotisée et achetée pour ce site. « Le bâtiment de Chaumont a été conçu suivant le cahier des charges qui définissait précisément ce qu’on voulait installer, et tout a été pris en compte », résume Mario Turk, le responsable maintenance en charge du transfert des équipements industriels.

La qualité de l'air intérieur a fait l'objet d'une attention particulière. « Au total, trois systèmes d’aspiration ont été installés, pour évacuer les fumées de forge sur les presses hydrauliques, pour renouveler régulièrement l’air, par une centrale de traitement d'air en toiture, avec apport d’air chaud et d’air froid », souligne Éva Gullaud, responsable HSE (hygiène, sécurité, environnement) chez Lisi Aerospace. Tandis qu’à Bologne, les salariés sont soumis à l’intérieur des ateliers aux variations saisonnières des températures, ces systèmes garantissent des températures constantes à Chaumont tout au long de l’année.

Des craintes liées au changement

Les nuisances sonores ont également été prises en compte. Le bardage du bâtiment intègre une isolation acoustique. Les compresseurs et pompes hydrauliques sont isolés dans des locaux à part, pour limiter la propagation du bruit de leurs moteurs. Ces locaux techniques n’en sont pas moins spacieux et lumineux. L’environnement autour des presses est également plus large. Les fosses sous ces mêmes presses ont été dimensionnées pour accueillir une personne debout et faciliter les interventions dans de bonnes conditions grâce à un escalier, un outillage à disposition, et un éclairage adapté.

Comme pour tout déménagement d’entreprise, les changements ont suscité des craintes chez certains salariés. « Une grosse partie de l’usine n’y croyait pas, moi le premier, reconnaît Édouard Roethlisberger, du service maintenance. J’étais réfractaire. C’était bête, la peur du changement. » Aujourd’hui, alors qu’il participe à l’installation des machines au bâtiment maintenance, il a totalement revu son avis. « C’est plus propre, plus clair, plus aéré. Les éclairages sont bien pensés : sous les fosses, il n’y a plus besoin de lampes ; à la maintenance, l’atelier est dimensionné et bien pensé dans l’ensemble. Je le vois d’autant mieux que c’est moi qui interviens sur les machines ! » Un pont roulant d’une capacité de 5 tonnes a également été installé à l’atelier maintenance, supprimant l’usage de grues comme c’est le cas à Bologne.

« Tout changement crée des craintes vis-à-vis de l’emploi, ainsi qu’en matière d’évolution des process de fabrication », confirme Dominique Monribot, contrôleur de sécurité à la Carsat Nord-Est. Car ce déménagement s’accompagne d’une modernisation de l’outil de travail, avec l’acquisition de machines de dernière génération et plus d’automatisation. « On ne déménage pas, on change d’entreprise », estime Ali Atak, qui travaille sur le site de Chaumont depuis quelques semaines. C’est même un saut technologique, plus ou moins facilement accepté par les ouvriers, fiers de leur savoir-faire ancestral. Certaines machines sont transférées, de nouvelles ont été achetées spécifiquement pour Chaumont, d’autres ne suivront pas le déménagement.

Pour rassurer le personnel, une visite du nouveau bâtiment lors de la construction a été organisée pour les salariés. Des maquettes leur étaient régulièrement présentées. Et beaucoup ont participé à des groupes de réflexion. « Des groupes de travail ont été constitués avec les équipes, et pilotés par les managers, précise Dominique Monribot. Toutes les analyses de flux ont été portées par les managers d’équipes, et pas que les services méthodes. » Pour aboutir à un résultat particulièrement satisfaisant à ses yeux.

Modernisation des outils et des process

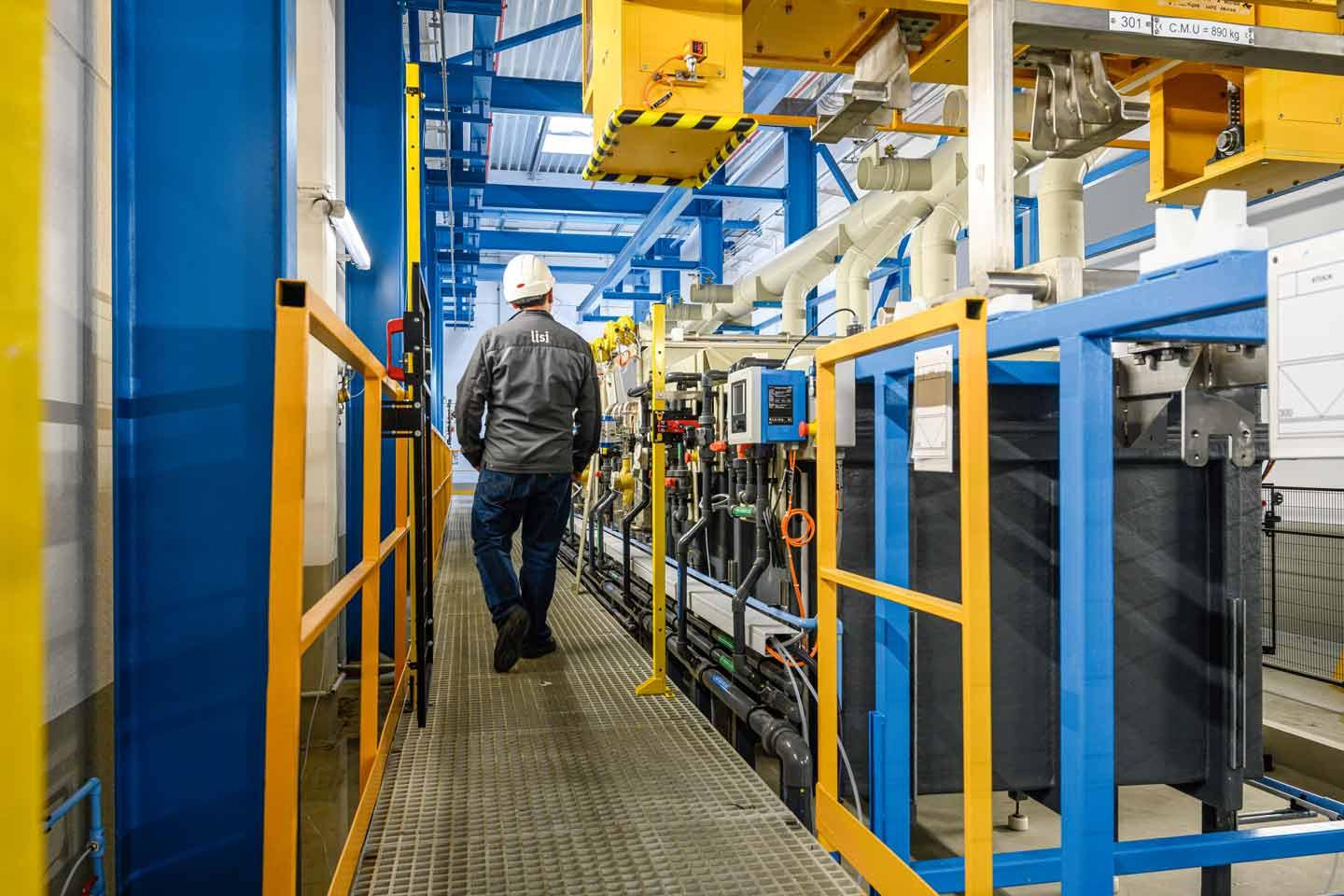

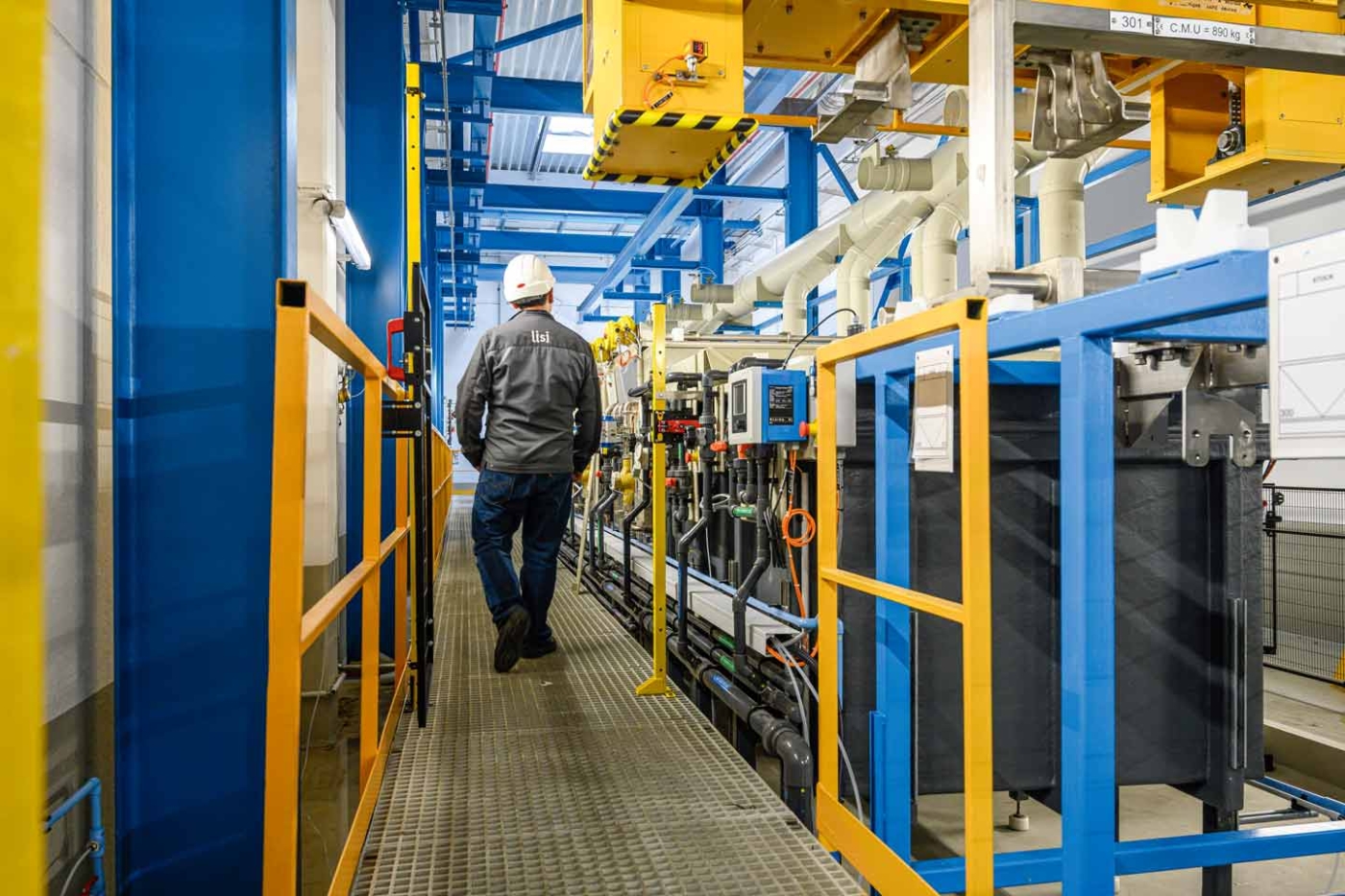

Ainsi, parmi les innovations technologiques, la ligne de traitement chimique des pièces a par exemple été intégralement repensée. « Ici a été pris le parti de ne rien transférer de la ligne existante et de concevoir une nouvelle ligne qui évite tout contact entre les produits et les opérateurs », souligne Pascal Cantrel, directeur industriel. La ligne est désormais entièrement automatisée : d’un côté est aménagée une allée de circulation pour les opérations de maintenance, dont la largeur est suffisante pour permettre le passage d’une nacelle ; une seconde allée est aménagée de l’autre côté de la ligne pour les opérateurs de production. « C’est un vrai soulagement de ne plus avoir de personnes à proximité du produit », se réjouit-il.

Cette ligne a été positionnée en marge du reste de l’activité, afin de limiter la propagation d’un potentiel incendie au reste du bâtiment. Le risque incendie est en effet la préoccupation première sur cette activité. Des portes coupe-feu et des batardeaux anti-inondation équipent les entrées des deux lignes. Vis-à-vis de possibles dégagements de gaz, le bâtiment est ventilé et maintenu en dépression par rapport aux ateliers voisins. Une alarme quatre gaz a été installée pour prévenir des concentrations anormales du fluorure d'hydrogène (HF), chlore (Cl), dihydrogène (H2), et chlorure d'hydrogène (HCl). Et, ici aussi, le flux des pièces est le plus court possible pour aller ensuite vers la dernière étape de finition. Pour transférer les pièces, un petit train est prévu, qui remplacera les chariots élévateurs, plus accidentogènes.

Projection virtuelle en 3D

Tout le projet s’est fortement appuyé sur le BIM, outil de modélisation informatique des bâtiments : il a permis de sortir les plans avant la conception du bâtiment, de simuler les flux de pièces, les implantations de machine, la disposition des postes de travail et d’identifier ainsi d’éventuels défauts de conception, problèmes de flux, etc. « On a par exemple identifié que l’emplacement initialement prévu pour certaines canalisations n’allait pas convenir », souligne Mario Turk qui, en prévision de ce déménagement, avait visité d’autres entreprises pour tirer des enseignements. Il va également servir à la gestion domotique du bâtiment : des capteurs permettent de suivre chaque consommation (éclairage, CVC…) et d’ajuster les réglages en temps réel. « C’est un outil évolutif très précis, par exemple pour l’incorporation de la partie technique des machines, poursuit-il, mais qui demande à être mis à jour en permanence. »

Pour l’heure, l’essentiel est donc à la prise de possession de ce nouvel espace de travail et aux phases d’installation et de réglages des machines. « Nous sommes actuellement dans des étapes de correction, témoigne Aurore Chauvet, responsable des travaux neufs, en charge de la partie déménagement. Par exemple, nous avons constaté que les sols à la forge étaient très glissants, du fait du revêtement et des machines qui projettent de la graisse. Nous avons effectué un grattage du sol au pied d’une presse, et allons voir si ce test est concluant avant d’aller plus loin. »

Les opérateurs au parachèvement trouvent petit à petit leurs marques. « C’est mieux ici, c’est plus agréable comme environnement de travail, plus spacieux, plus lumineux », estime Déborah Grandjean, une opératrice polyvalente, affairée au contrôle visuel de pièces. Le déménagement progressif des différentes activités moteurs va se poursuivre jusqu’à la fin de l'année 2024. Et, sauf contre-ordre, une deuxième tranche de travaux devrait être lancée à l’horizon 2027 en vue de transférer à son tour l’activité structures dans les nouveaux bâtiments.