Restructuration de locaux

Des flux au port de charge : la réorganisation complète d'une usine

Spécialisée dans les moteurs pour ouvrants, l’entreprise Simu s’est lancée dans la réorganisation de son usine dans laquelle l’augmentation des flux entraînait des risques pour ses équipes. Après l’agrandissement et le remaniement des entrepôts, c’est dans l’atelier que les évolutions se multiplient, améliorant à la fois la productivité du site et les conditions de travail des salariés.

Beaucoup le pensent à tort fabricant de volets roulants électriques. Le groupe Somfy est en réalité spécialisé dans la production de systèmes d’automatisation pour ouvrants. Ses moteurs ainsi que ses points de commande, fixes ou mobiles, équipent aussi bien des portes de sites industriels ou de garages que des grilles de magasins, des stores et, bien sûr, des volets. Présent dans 58 pays, Somfy a fait l’acquisition en 1991 de Simu, créatrice du premier moteur tubulaire pour volet dans les années 1960. Dans son usine d’Arc-Lès-Gray, en Haute-Saône, l’entreprise assemble des moteurs de la marque Somfy comme de son propre label. Les 300 salariés, dont 250 en CDI, de la manufacture expédient plus de 1 500 colis par jour à leurs clients.

« L’activité du site est en constante progression et cette croissance a même eu tendance à s’accélérer ces dernières années, se félicite Gilles Buffet, le directeur du site. Ce contexte favorable nous a amenés à faire évoluer notre outil de travail, que ce soit sur le secteur logistique ou en production, tout en garantissant des conditions de sécurité optimales pour nos équipes. » Lancé en 2017, le projet de restructuration de l’usine comprend deux phases distinctes dans le temps. Avant de traiter l’atelier d’assemblage, ce sont les entrepôts qui sont les premiers ciblés. Les travaux ont lieu entre mars 2018 et début 2019, et débouchent sur une extension de 1 300 m2 qui fait passer la surface à 6 000 m2.

Premier résultat : les stocks de pièces de moteurs sont bien séparés de ceux d’emballages et de produits finis. « Avant, les gerbeurs devaient slalomer entre les palettes fournisseurs et celles destinées à être expédiées tout en prêtant attention aux collègues circulant à pied dans la zone, se souvient Philippe Painguet, le responsable maintenance bâtiment précédemment responsable HSE (hygiène, santé, environnement). Ces flux étaient contreproductifs et particulièrement dangereux à cause des risques de collision. »

Pour améliorer les circulations, en plus de l’agrandissement des locaux, Simu identifie un autre levier d’action : construire de nouveaux quais dédiés aux expéditions. En effet, avant les travaux, le site ne possédait qu’un unique quai sur lequel coexistaient les activités de livraison et d’expédition. Aujourd’hui, les colis en provenance des fournisseurs et les produits finis ne se rencontrent plus. « Outre la suppression de cette mixité des flux, nous avons équipé tous les quais de niveleurs et d’espaces anti-écrasement, indique Jean-Philippe Evers, le responsable amélioration continue. Et l’ouverture des portes est asservie à des cales pour supprimer le risque de chute en l’absence de camion. »

Limiter le port de charge

En plus de la mise en place d’un sens de circulation, la réorganisation des entrepôts sépare en bonne et due forme les voies pour engins de celles destinées aux piétons. Pour ce faire, l’agencement des racks de chacun des magasins de stockage a été revu. Adieu la disposition en arêtes de poisson – une grande allée hérissée de chemins latéraux – où circulaient tout à la fois véhicules et personnel à pied. Désormais parallèles, les voies sont dédiées aux uns ou aux autres. Plus précisément, l’allée centrale où se déroulent les opérations de picking n’est empruntée que par des piétons tandis que les passages de part et d’autre sont le territoire des engins.

« Les chariots élévateurs rangent les livraisons ou récupèrent des colis pour alimenter des racks à hauteur d’homme à trois niveaux, équipés de rails gravitaires qui desservent la zone de picking », explique Gilles Buffet. « Dans l’objectif de limiter le port de charge et les positions contraignantes, les cartons les plus lourds sont disposés sur le niveau intermédiaire, les plus légers sur celui du bas et les moyens sur le rayonnage le plus haut, complète Jean-Philippe Evers. Actuellement, le poids maximal des colis se situe autour de 13 kg. Nous menons un travail avec nos fournisseurs pour le limiter à 8 kg. »

Une fois chargés de boîtes de pièces, les chariots de picking sont arrimés à un tracteur pour former un train de livraison qui conduit la marchandise jusqu’aux différentes lignes de montage. « Cela diminue les manutentions . Auparavant, il fallait déplacer les paquets depuis les anciens chariots de picking sur les “wagons” du train, précise Jean-Philippe Evers. Dans le même esprit, nous avons développé, en interne, un autre type de chariot. Avec ses rangements verticaux, il est adapté aux cartons d’emballage qui avaient tendance à dépasser, voire à chuter. »

Quant aux matières premières les plus lourdes, elles bénéficient d’un chariot adapté à un seul niveau. Pour charger les massives cloches de cuivre et les lourds bidons d’huile, deux potences, chacune équipée d’un préhenseur différent, sont à disposition. « Plus besoin de s’y mettre à deux ou trois. Et surtout, on n’a plus mal au dos », s’enthousiasme Patrick Baillet, un magasinier. En plus du port de charge, ce système permet de réduire la circulation dans l’atelier car, autrefois, c’est à l’aide de véhicules pourvus de fourches que cloches et bidons étaient livrés en bord de ligne.

Du côté des stocks de négoces – Simu fait aussi de la revente d’accessoires moteurs (batteries, panneaux solaires, fixations…) –, si les produits couramment commandés sont prélevés dans des rayonnages de picking gravitaires à hauteur d’homme, ceux qui sont moins demandés sont directement récupérés sur les racks de stockage au-dessus de ceux de picking. Pour ce faire, les salariés utilisent deux plates-formes qui se déplacent aisément grâce à leurs roulettes. Quant aux risques de chute, ils sont limités par les rambardes de l’escalier et les garde-corps qui entourent la plate-forme.

« Simu a une grande autonomie sur la maîtrise des risques, même si l’entreprise a été ciblée il y a quelques années par deux programmes d’accompagnement de la Carsat. TMS Pros entre 2014 et 2019, ainsi que Chute Interpros en 2019 », estime Aura Gogolan, contrôleuse de sécurité à la Carsat Bourgogne-Franche-Comté.

Une circulation facilitée

« Ces problématiques étaient dans notre ligne de mire et les programmes de la Caisse nous ont fourni un cadre pour mieux structurer notre démarche de prévention, acquiesce Philippe Painguet. Des bonnes pratiques que nous déclinons pour notre réorganisation ainsi que pour prévenir tous les risques professionnels auxquels peuvent être exposés nos effectifs. » En témoignent les réunions quotidiennes durant lesquelles la sécurité est abordée. Elles se déroulent au sein de l’atelier et sont animées par les responsables des différentes lignes de production. Les incidents sont répertoriés et analysés afin d’y apporter des solutions.

En parallèle de cette dynamique d’amélioration continue, l’atelier est actuellement en pleine mutation. En effet, la deuxième partie du projet de réorganisation de l’usine est toujours en cours. Les îlots de montage ont été déplacés pour accueillir de nouveaux équipements tout en facilitant la circulation et permettre là aussi de séparer les flux engins et piétons, mais la signalisation doit encore être finalisée. « Pour sécuriser davantage les déplacements, nous envisageons l’acquisition d’AGV, pour automatic guided vehicles, qui ont présentent aussi l’intérêt de réduire l’exposition aux vibrations des salariés qui auront moins d’engins à conduire », anticipe Gilles Buffet.

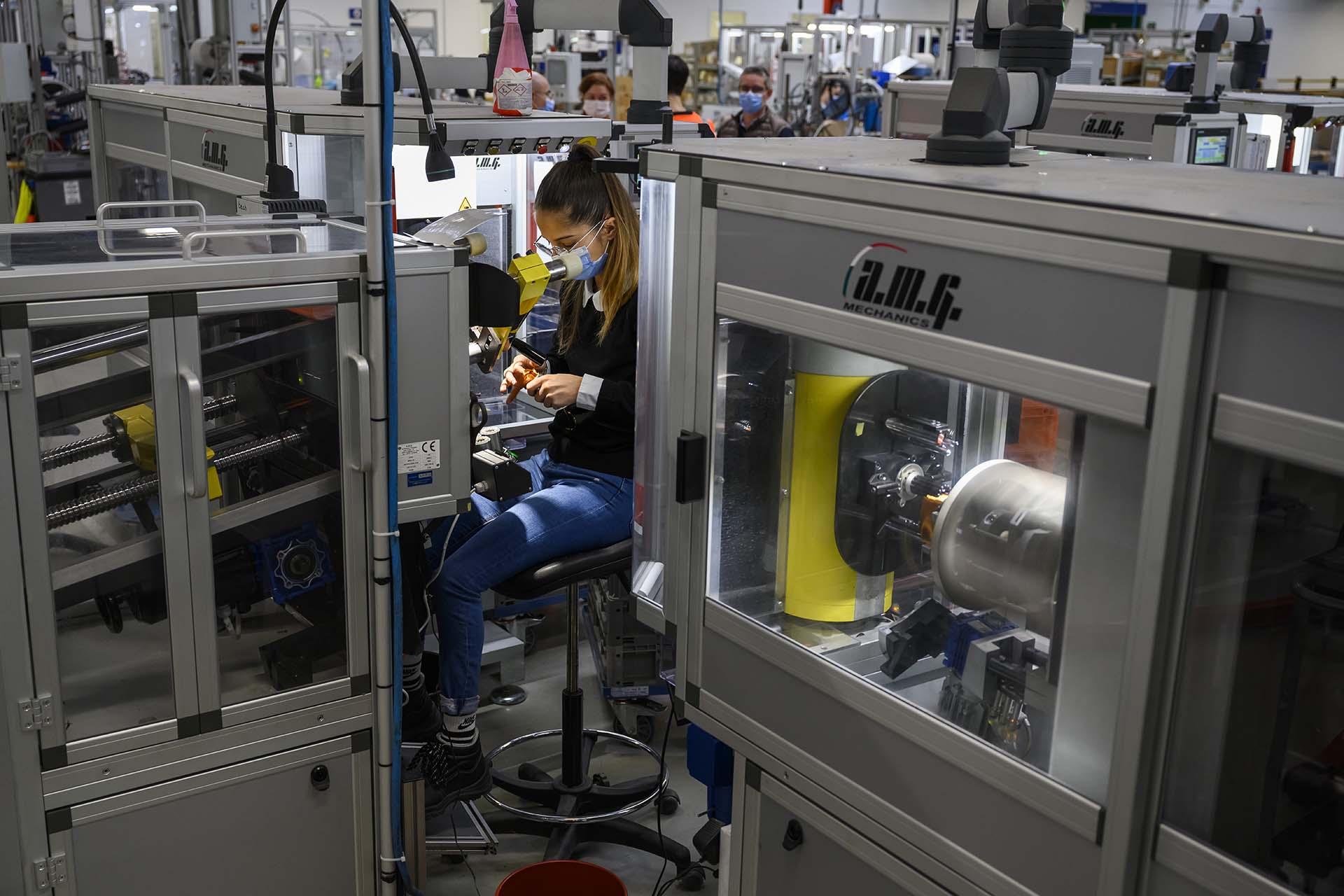

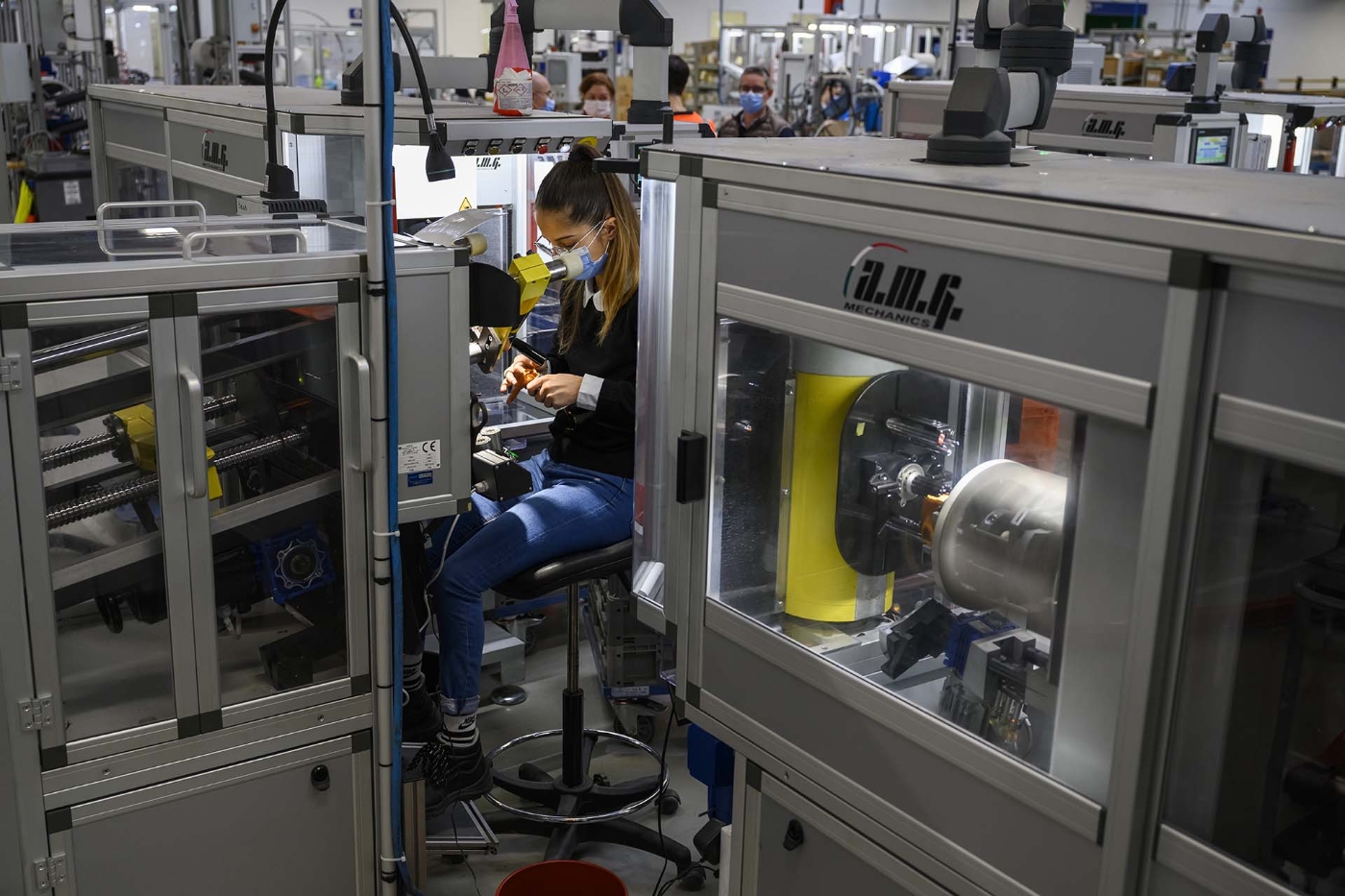

Les huit lignes d’assemblage des moteurs « d’accès » (portail et portes de garage) font également l’objet d’évolutions. « Les nouveaux équipements sont en U et fonctionnent selon le principe qui voit les opérateurs passer de poste en poste pour réaliser le montage complet des moteurs, précise Olivier Besançon, responsable de production. Cela diversifie les tâches des salariés et cette polyvalence limite l’impact sur les salariés des postures contraignantes et statiques ainsi que des gestes répétitifs. »

Si certaines lignes accueillent des améliorations ponctuelles – ici un poste de vissage automatique remplace la visseuse électrique manuelle, là un outil de graissage trois points diminue gestes répétitifs et charge mentale –, d’autres, entièrement renouvelées sont réglables en hauteur. « Dans tous les cas, l’objectif est de soulever le moins possible l’ouvrage et de n’avoir qu’à le faire glisser jusqu’à l’emballage, insiste Olivier Besançon. Ainsi, la ligne des moteurs les plus lourds va bientôt pouvoir se passer de la potence utilisée pour les retourner. Le produit restera sur un plateau et un dispositif permettra de l’incliner dans les positions nécessaires à son montage. »

Des tests en réalité virtuelle

Pour s’assurer de faire les bons choix qui améliorent efficacement les conditions de travail des salariés, ceux-ci sont associés aux réflexions ergonomiques. Simu collabore aussi avec l’Opsat, service de santé au travail de Franche-Comté, et un cabinet conseil qui réalise notamment des tests en réalité virtuelle permettant de valider la conception d’un poste, d’en affiner les caractéristiques ou d’en corriger les erreurs. Dans le même esprit, la disposition des éléments et des outils des postes conçus en interne est validée par les premiers concernés.

L’ambiance de travail au sein de l’atelier est également visée par les améliorations. Ainsi, les nouvelles machines qui positionnent le fil de cuivre sur les stators ont été choisies pour leur faible nuisance sonore. « C’est vraiment plus confortable, confirme Céliane Cuny, opératrice. Je n’ai plus besoin de porter de bouchons d’oreilles quand je travaille à ce poste. » La chaleur est aussi un sujet important notamment pendant les mois d’été. Pour y remédier, un nouveau système de rafraîchissement, dit adiabatique, doit être installé au printemps 2022. Son principe est de faire passer l’air à travers des gouttelettes d’eau froide avant de le réinjecter dans les parties basses de l’atelier pour repousser l’air chaud vers les hauteurs et les ouvrants afin de l’évacuer. « Nous avons préféré cela à la climatisation qui ne correspond pas à nos engagements pour l’environnement », affirme Gilles Buffet.

La véritable culture de prévention qui préside à la réorganisation de l’usine Simu irrigue aujourd’hui chacun des projets de l’entreprise. À l’image de son école des métiers et de sa mini-ligne de montage composée de quatre postes (sertissage, soudure, vissage, contrôle qualité). Les nouveaux arrivants y apprennent les gestes du métier de monteur comme les bonnes pratiques pour travailler en sécurité.