Entre sa création dans un garage parisien il y a 70 ans et son installation dans ses nouveaux locaux en Essonne, en septembre 2020, DM Industrie a grandi dans un atelier de 1 000 m2 à Cachan, aux portes de la capitale. « Nous étions déjà à l’étroit quand nous avons acquis de volumineuses machines cinq axes en 2008, raconte Yann Didry, actuel directeur et arrière-petit-fils du fondateur. Des palettes encombraient le passage et l’organisation des flux ressemblait de plus en plus à un casse-tête. »

Le chef d’entreprise cherche alors un terrain pour implanter son nouvel atelier d’usinage de pièces pour l’industrie, fabriquées sur mesure en fonte, en inox, en aluminium, etc. Pour arrêter son choix, il tient compte du lieu de résidence de chacun de ses 18 salariés afin que ceux-ci n’aient pas plus de 35 minutes de trajet pour venir travailler. « Je ne voulais surtout pas que le déménagement rende leur vie plus compliquée, affirme Yann Didry. L’objectif du projet était d’améliorer les conditions de travail, pas de démotiver les équipes. »

1 900 références de pièces industrielles sont usinées par DM Industrie.

En février 2019, alors que le directeur et son père travaillent sur les plans du nouveau bâtiment qui doit être construit à Évry-Courcouronnes, ils reçoivent la visite de Philippe Beslot, contrôleur de sécurité à la Cramif. « Un hasard qui a bien fait les choses, estime Estelle Koeth, la contrôleuse de sécurité qui a pris le relais de son collègue auprès de DM Industrie. Le projet a ainsi pu bénéficier d’un soutien financier à hauteur de 120 000 euros et de nos conseils en prévention, dès la phase de conception. » La première recommandation est d’abandonner les dispositifs d’aspiration mobiles qui avaient déjà été achetés et ne répondaient pas aux critères des préventeurs. Heureusement, le fournisseur est d’accord pour les reprendre et travailler sur un système de ventilation qui corresponde aux préconisations de la Cramif.

Les deux centrales d’aspiration qui composent maintenant le dispositif sont capables de capter les brouillards d’huile à la source des huit fraiseuses et sept tours à commande numérique de l’entreprise. Elles pourront aussi supporter d’éventuels ajouts de machines. « Ces installations sont des mécaniques de précision, estime Yann Didry. L’installateur et la Caisse ont mené plusieurs séries de mesures pour parvenir au réglage adéquat. Il faut dire que nous avions remplacé l’une des machines prévues initialement par un autre modèle, ce qui avait été suffisant pour perturber le fonctionnement du circuit. » « En tout cas, aujourd’hui, cela marche parfaitement, se réjouit Fabrice, le responsable d’atelier. À Cachan, nous ressentions ce brouillard qui nous obligeait à travailler avec les portes ouvertes. Et on ne risque plus la glissade ! » Sur ce dernier point, la pose au sol d’une résine additionnée de picots qui accrochent sous les semelles a changé la donne.

Ambiance feutrée

« En parlant de chute, à la différence de nombreuses entreprises qui installent leur centrale d’aspiration sur les toits, DM Industrie a choisi de les disposer de plain-pied, souligne Estelle Koeth. Cela supprime les risques liés au travail en hauteur lors des opérations de maintenance. » La même option a été retenue pour la pose des moteurs de la climatisation qui permet de maintenir une température agréable dans l’atelier été comme hiver. « L’air froid, comme le chaud, est diffusé dans le local par le biais de quatre chaussettes textiles, qui sont le meilleur moyen pour obtenir une répartition homogène », ajoute la contrôleuse de sécurité.

L’ambiance est étonnamment feutrée pour une entreprise travaillant le métal. Les murs et le plafond sont recouverts de bardage double perforé qui réduit le niveau sonore. « C’est beaucoup plus agréable que dans notre ancien atelier. Ici, nous n’avons pas besoin d’élever la voix pour être compris », se réjouit Arnaud, un fraiseur. Et pour faire bonne mesure, la luminosité a elle aussi été optimisée en misant sur des puits de lumière et un éclairage à base de leds.

Les problématiques liées aux manutentions n’ont pas été omises. Le déchargement des camions de matières premières, qui se faisait autrefois avec un petit palan, est aujourd’hui réalisé à l’aide d’un pont roulant. Quant à la distribution des pièces à usiner, elle se fait en grande partie en apportant les palettes à côté des machines-outils avec un gerbeur électrique. « Il suffit de faire monter la palette pour saisir les pièces toujours à hauteur, sans avoir à prendre de positions contraignantes pour le dos, explique Yann Didry. Le premier gerbeur que nous avons acheté a eu un tel succès que nous en avons acquis rapidement deux de plus. Nous en augmenterons certainement le nombre à l’avenir. » « Priorité est donnée aux collègues usinant les références les plus lourdes, mais si j’en vois un disponible, je le récupère, même si les pièces sur lesquelles je travaille sont légères, note Armando, fraiseur. C’est top de pouvoir finir ma carrière dans de bonnes conditions. »

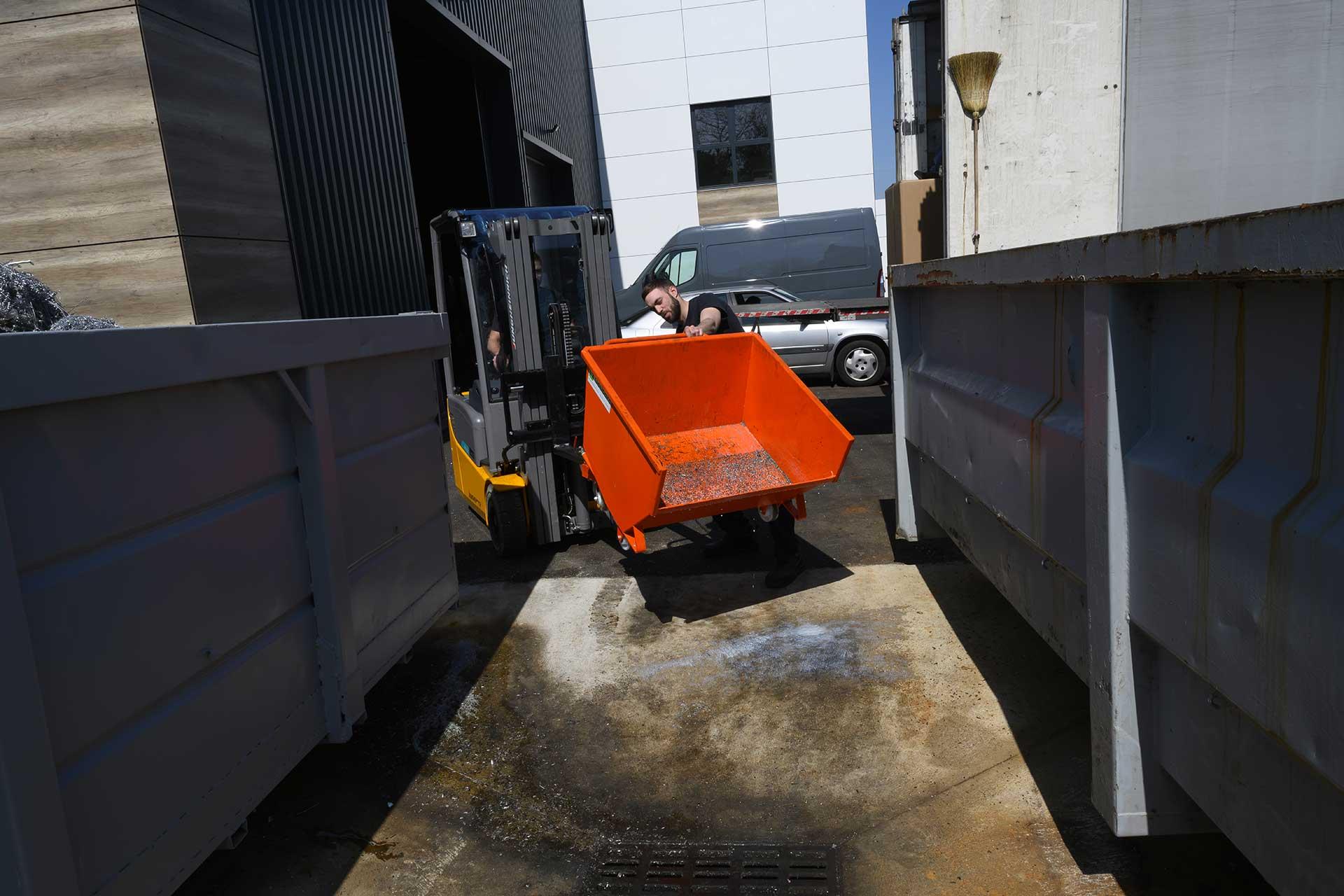

Autre changement qui a son importance, les petites bennes qui recueillent les copeaux de métal issus de l’usinage. Compatibles avec la fourche du chariot élévateur, elles peuvent être vidées dans des bennes de grande contenance situées à l’extérieur. « Il suffit ensuite d’actionner un levier pour débloquer le système qui bascule sous le poids des déchets, détaille Maxime, un autre fraiseur, en joignant le geste à la parole. Avant, il fallait vider des bacs en les soulevant ou en utilisant une pelle. » Les améliorations des conditions de travail chez DM Industrie sont parfaitement visibles au premier coup d’œil. Lors de visites de l’atelier, les clients ne s’y trompent pas et font part de leur étonnement face à la propreté des lieux. « Certains nous ont dit que nous pourrions manger par terre ! », se félicite Yann Didry.

IDENTITE

Nom : DM Industrie

Lieu : Évry-Courcouronnes (Essonne)

Activité : usinage de pièces métalliques pour l’industrie

Effectif : 18 salariés

Superficie : 2 500 m2 dont 2 000 m2 d’atelier

Chiffre d’affaires : 2,2 millions d’euros en moyenne ces dernières années