Chantier maritime

Construction de la digue de La Turballe : composer avec un environnement contraignant

La physionomie du port de La Turballe, en Loire-Atlantique, a été modifiée avec l’extension de sa digue et un réaménagement du port. Les phases de terrassement et de génie civil, réalisées dans un espace limité et un environnement maritime contraignant, ont nécessité une préparation très rigoureuse pour tenir les délais et assurer la sécurité de tous les intervenants.

Vu du large, c’est un enchevêtrement impressionnant de blocs de béton surnageant au-dessus du niveau de la mer, avec le port de La Turballe en arrière-plan. La nouvelle digue construite devant cette station balnéaire de Loire-Atlantique a désormais sa forme définitive. Elle s’inscrit dans un programme de réaménagement et d’agrandissement du port. Le projet, d’un budget de 35 millions d’euros, comportait aussi la construction d’un mur de couronnement de 4,7 mètres de haut pour protéger des vagues l’ensemble et d’un mur de soutènement côté port ainsi que d’une contre-digue.

Une digue existait déjà. Dans le cadre de ce projet, elle a été prolongée de 550 mètres de long. Sa construction est venue répondre à plusieurs objectifs : mettre à disposition d’EDF un quai EMR (énergies marines renouvelables) qui va servir de point d’accostage aux bateaux d’entretien qui feront la liaison entre la base technique et le parc éolien offshore – le premier en France – au large du Croisic, agrandir le bassin d’entrée du port et le chantier naval et, enfin, aménager une promenade d’un kilomètre pour les circulations douces en bord de mer.

Premier gros chantier : l’agrandissement d’un hectare de l’aire de réparation maritime préexistante… soit autant de terrain à gagner sur la mer. Une grande phase de terrassement a ainsi été nécessaire, avec apport de matériaux de carrière et pose de blocs artificiels en béton non armé : des X-blocs. Au final, ce sont plus de 200 000 m3 de remblais qui ont été apportés par tombereaux et plus de 3 200 blocs de béton déposés sur l’ensemble de la digue. Ils présentent deux dimensions : 4 m3 (environ 10 tonnes) et 2,5 m3 (environ 6 tonnes).

Ce sont ces X-blocs qui donnent l’apparence d’un enchevêtrement aléatoire en bordure de digue. Pourtant, il n’en est rien. « C’est un “bordel” très organisé », sourit Damien Denis-Laroque, le responsable QSE (qualité, sécurité, environnement) de l’opération chez Charier, l’entreprise charretenue pour réaliser la 1re phase du projet. En effet, aucun élément n’a été positionné au hasard. Chacun repose impérativement sur trois points d’appui pour stabiliser les pièces sur lesquelles il est posé en quinconce. Tous les éléments sont ainsi disposés les uns par rapport aux autres afin que même en cas de mer démontée, la structure résiste aux déchaînements de la nature sur le long terme.

Ils ont été manutentionnés et posés un à un, à l’aide d’une pelle de 120 tonnes et d’une grue. Deux méthodes de pose étaient envisageables, soit par pelle avec des plongeurs, soit à l’aide d’un système nommé échoscope. « La méthode retenue, avec l’aide de plongeurs, a été la plus qualitative », remarque Antoine Thaury, directeur de travaux chez Charier. Afin d’assurer la sécurité des plongeurs et d’empêcher le largage intempestif d’un bloc, en particulier sur la partie la plus éloignée de la crête de digue, un système de double commande était utilisé.

L’opérateur manipulant les X-blocs était obligé d’avoir une main appuyée en continu sur un bouton avant de pouvoir actionner la commande de largage des X-blocs. Ceci pour éviter les erreurs de manipulation exposant potentiellement les plongeurs positionnés en contrebas, sous l’eau. La précision de la pose a été assistée par GPS maritime. « Les opérations ont lieu sous l’eau, sans visibilité, décrit Jean-Charles Morineau, chef de mission topographie. Les systèmes de guidage permettent de “voir” en temps réel ce qui est fait. Non seulement ils donnent la position en direct, mais ils évitent ainsi l’interaction homme-machine, et apportent un gain en productivité. Ça contribue à la sécurité : moins on passe de temps sur un chantier, moins il y a de risques. » Le recours aux drones pour certains relevés photos dans des endroits difficiles d’accès ou dangereux a supprimé aussi le risque de chute.

Coactivité entre génie civil et terrassement

Plus largement, la proximité de la mer et l’espace restreint ont apporté des contraintes à l’organisation des opérations et à la définition des modes opératoires. En premier lieu, les interventions étaient dépendantes des horaires des marées. La météo était aussi un facteur à prendre quotidiennement en compte. Concernant l’espace de travail, la gestion de la coactivité a été un sujet d’attention tout particulier. À commencer par le risque de collision engin-piéton. « Il a fallu articuler l’ensemble de la circulation des engins dans un espace particulièrement réduit », commente Damien Denis-Laroque. Car, durant plusieurs mois, il y a eu énormément de rotations d’engins pour acheminer les volumineux matériaux.

Une première action a été de limiter au maximum la présence de piétons dans la zone de circulation. Une deuxième action a consisté à rendre très visible la délimitation entre les chemins piétons et les zones de circulation des engins : balisage avec chaînettes rouges et pose de blocs d’enrochement – pesant entre 300 et 700 kg – peints en orange. « Donc si un engin avait reculé par mégarde sur le cheminement piétons, il aurait été arrêté par un bloc avant d’atteindre la voie piétonne », poursuit-il. Pour ce faire, il a fallu réfléchir en amont où positionner le cheminement piétons.

« Plusieurs réunions se sont tenues en interne avec les services QSE. Ce cheminement piétons évoluait en fonction de l’avancement du chantier, principalement du terrassement, et des positions des zones de stockage. Des ajustements pouvaient être faits au jour le jour. En tout et pour tout, son implantation a été modifiée trois fois au cours du chantier. » Son entretien quotidien était réalisé par les équipes elles-mêmes. Les engins étaient équipés d’avertisseurs de recul, de détecteurs de personnes, et les camions-bennes dotés de gyrophares.

Un livret d’accueil était remis à tous les livreurs à l’entrée, avec les règles à respecter. Par exemple, un camion ne pouvait reculer que si le chauffeur de la chargeuse lui signalait qu’il pouvait commencer sa manœuvre. « Toujours dans la gestion de la coactivité, qui est un grand enjeu sur ce chantier, les horaires de travail ont également été aménagés, précise Valentin Bucquet, ingénieur méthodes en phasage, exécution, génie civil-terrassement. Le génie civil le jour (quai EMR, mur de couronnement, musoir), le terrassement la nuit (remblais, cailloux, X-blocs). »

Une pièce unique et sur mesure

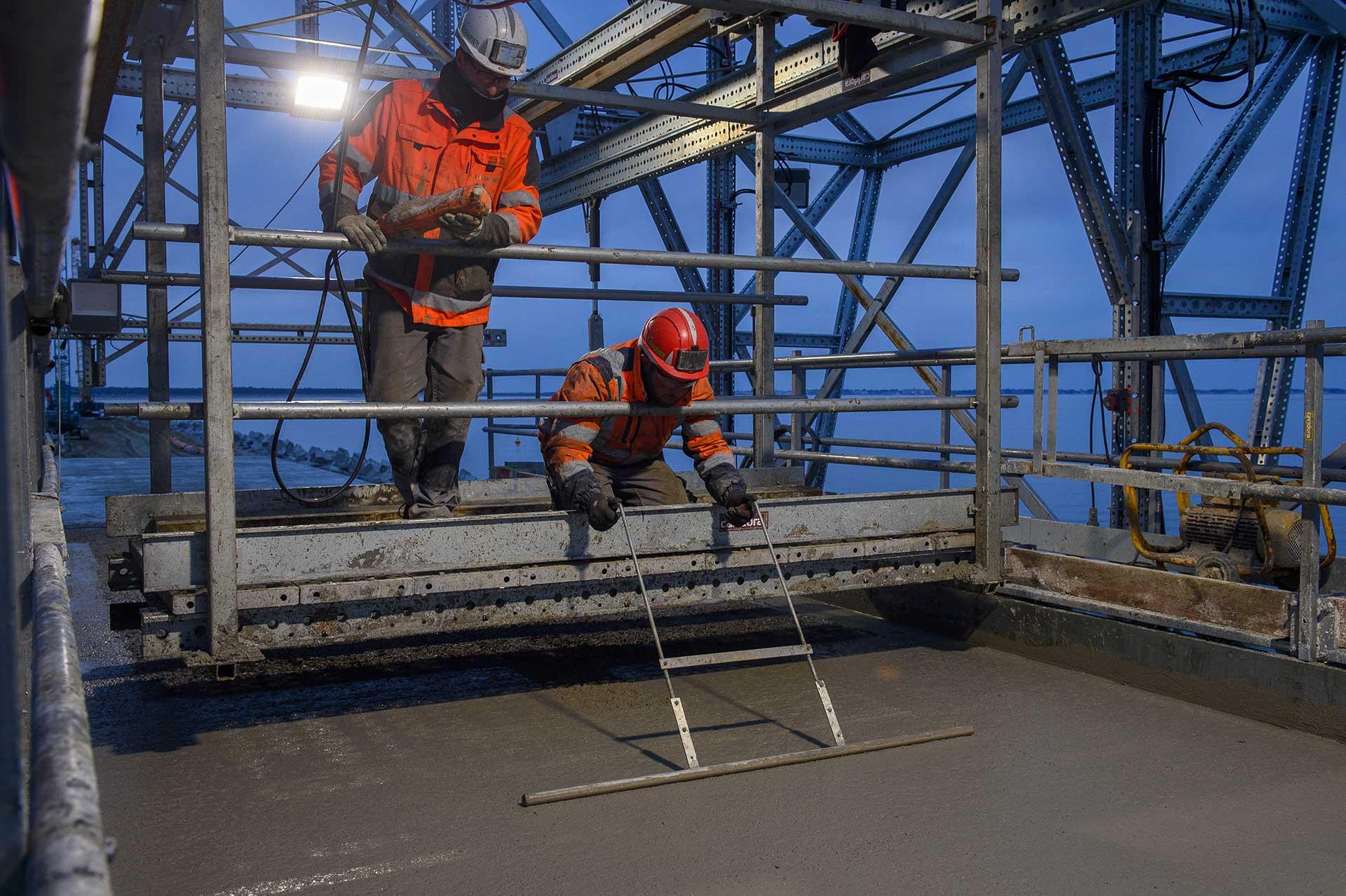

Car outre le terrassement, le génie civil a été l’autre activité phare de ce chantier. Il a fallu construire le quai EMR, le mur de couronnement pour protéger la digue lors des tempêtes – qui va être aménagé en son sommet en promenade pour les circulations douces – et le mur de soutènement du côté du port. Le coulage du mur de couronnement a nécessité de faire appel à un portique de coffrage autoporté. Il s’agit d’une grande charpente métallique sur laquelle sont fixées les banches de coffrage. Grâce à lui, plus besoin d’engin de levage, plus besoin de démonter les banches. L’ensemble de la structure, équipée de roues, se déplaçait d’un seul tenant sur une piste en béton pour couler le mur en blocs successifs. Elle a permis de fabriquer, chaque jour, un plot de béton de 165 m3.

Ce portique est une pièce unique, réalisée à façon pour ce projet. Il sera démantelé au terme du chantier, ses dimensions étant propres au site et à l’ouvrage à construire. « Le portique a été très bien conçu, il est très pratique, commente Alexandre Ouy, chef d’équipe génie civil. Il évite d’avoir à installer une grue et des banches classiques. Il est totalement autonome : il roule, lève les banches, les écarte, seul. La nacelle monte et descend dans le coffrage. Ça procure un gain en productivité, en particulier du fait de l’exiguïté de l’espace. C’est rentable tant pour la productivité que pour la sécurité. » Car il supprime également le risque de chute de hauteur.

« La sécurité est l’aspect le plus stratégique de nos ouvrages, observe Fabien Jaouen, ingénieur travaux en génie civil. Avant de choisir une option, nous devons justifier auprès de la direction des meilleures solutions envisageables, à partir de la balance bénéfices/risques. Un coffrage traditionnel aurait nécessité notamment une grue, avec une coactivité beaucoup plus compliquée à gérer, davantage de manutentions, donc de personnel. » « Et le portique permet de ne pas dépendre de coups de vent comme cela aurait été le cas avec une grue », complète Antoine Thaury.

Travaux maritimes

Pour d’autres phases du projet, certaines interventions se sont déroulées en mer. La construction d’une digue secondaire – l’épi des Brebis, faisant office de brise-lame à l’entrée du port – et de darses pour sortir les bateaux de l’eau a nécessité des interventions spécifiques. Des pieux reposant sur les fonds marins ont été installés par vibrofonçage puis battage à partir d’un ponton flottant. La chute et le risque de noyade étaient par conséquent présents. Le port de gilet de sauvetage était imposé à tous. « Tout est plus long sur la mer, c’est elle qui décide. On ne fait pas toujours ce qu’on veut dans les délais souhaités, explique Franck Manoury, chef de chantier battage maritime. Mais on est une bonne équipe, on se connaît bien, on sait travailler ensemble. Ici, la consigne, c’est “Fais attention à toi et fais attention aux autres”. »

Rien n’était réalisé dans la précipitation, rien n’était improvisé. Ainsi, pour poser en hauteur des colliers et consoles sur des fûts métalliques, deux hommes ont dû intervenir, depuis une cage grutée, entre des pieux et au-dessus de l’eau. « Le Code du travail n’autorise le levage des personnes qu’avec un équipement de travail et les accessoires prévus à cette fin, explique Stéphane Ligocki, contrôleur de sécurité à la Carsat Pays de la Loire. Mais il permet, par dérogation, d’utiliser un équipement de travail non prévu, dans des conditions qui nécessitent une justification de l’entreprise à travers une analyse précise du risque (art. L. 4323-32). L’utilisation des équipements “usuels” était ici techniquement impossible et aurait exposé les opérateurs à un risque lié à l’environnement de travail plus important. »

Malgré les contraintes et les aléas climatiques, le chantier s’est déroulé sans imprévu majeur, et les délais ont été respectés. « C’est un chantier bien tenu et bien organisé », observe le contrôleur de sécurité Comme le résume avec satisfaction Antoine Thaury : « Nous avons pris le temps de bien le préparer en amont, l’encadrement sur site était conséquent – entre 15 et 20 personnes – pour anticiper les aléas, liés notamment à la météo, les relations avec le client et les riverains étaient bonnes, tout s’est bien passé. »