Aéronautique

Une maintenance de haut vol

Chez Hop !, filiale d’Air France, un vaste plan de restructuration et de réorganisation a eu lieu il y a un peu plus d’un an. Désormais, Clermont-Ferrand est le centre de maintenance principal par lequel transitent régulièrement les 32 appareils de la flotte. Le site a bénéficié d'aménagements importants pour assurer les meilleures conditions de travail et de sécurité aux salariés qui s'affairent jour et nuit autour des avions.

« Un avion, il faut qu’il vole. » Et pour qu’il vole, il doit être entretenu. Ceux de Hop !, une filiale d’Air France proposant plus de 140 vols quotidiens, courts et moyens courriers, sont accueillis, depuis un peu plus d’un an, au centre de maintenance de Clermont-Ferrand, dans le Puy-de-Dôme, pour la majorité des interventions de maintenance. C’est dans un vaste hangar lumineux de 6 700 m2, datant de 2012, que 298 personnes inspectent et réparent les 32 appareils de la compagnie, afin qu’ils puissent voler en toute sécurité. Le tout dans des conditions de travail optimisées.

« Dans notre secteur, on pense souvent avant tout à la sécurité des voyageurs. Mais, ici, nous pensons aussi à celle de nos salariés », explique Lara Duclairoir, la responsable hygiène, sécurité, environnnement (HSE). Alors que trois avions sont déjà largement désossés, un quatrième est annoncé. « Avant d’entrer dans le hangar, l’avion a subi des tests à l’extérieur, explique Meddy Da Ros, le responsable grand entretien. On a fait démarrer ses moteurs, puis on l’a vidé de son carburant. » Les immenses portes s’ouvrent, un vent glacial s’engouffre et un Embraer arrive, tracté par un engin spécialisé, dit Tracma. Au sol, deux personnes guident le conducteur, avec des signes « pouces en l’air ». Un marquage au sol aide aussi le conducteur à positionner correctement l’avion. Une personne est toujours présente dans le cockpit de l’appareil, au cas où la barre de traction cèderait.

Dans le hangar, deux avions vont bénéficier d’une « check » dite C (une maintenance de 5 à 7 semaines), et les deux autres d’une « check » dite A (intervention de quelques heures à quelques jours). Des plates-formes d’accès mobiles sont disponibles un peu partout, mais les plus imposantes, les docks, restent au même endroit pour accueillir les avions bénéficiant d’une révision. « Elles pèsent 2,5 tonnes, explique Meddy Da Ros. Elles ne sont pas motorisées, donc on cherche à les déplacer le moins possible. » Une réflexion est cependant en cours pour acquérir du matériel motorisé pour les tracter, une option qui n’est pas proposée par le fabricant.

La flotte de la compagnie est constituée d’Embraer 170 et 190. « Toutes les équipes sont formées sur un type d'avion, précise Lara Duclairoir. Pour passer sur un autre type d'appareil, les techniciens doivent être formés. » Mathias Fabrigat, technicien aéronautique, s’active sur l’un des avions en check C : « Il est là depuis dix jours et doit repartir dans un mois. Dès qu’il arrive, on positionne des plates-formes d’ailes, de queue et de nez pour intervenir en hauteur en toute sécurité. Les accès sont les premières pièces à être démontées. » Compte tenu du nombre de personnes qui interviennent sur un avion, la coactivité est un sujet important. « Chacun a une tâche précise, mais il y a des manœuvres qui peuvent être dangereuses pour les personnes qui gravitent autour de l’appareil, confirme le responsable des opérations de maintenance majeure. Les équipes de nuit sont moins nombreuses et nous en profitons pour réaliser ces opérations. »

L’avion est inspecté dans ses moindres recoins. Les opérations font souvent appel à de la haute technologie mais elles nécessitent également de nombreuses manutentions. Partout, que ce soit dans le magasin, à l’atelier roues, moteurs, batteries, arca – pour armement cabine –, ou encore chaudronnerie, une réflexion a été menée pour que les interventions se fassent en sécurité.

Les pneus, objets de toutes les attentions

Là, un mécanicien retire des vis sous les ailes, à l’aide d’une manivelle, un outil que l’on ne s’attend pas à découvrir dans cet univers technologique. C’est son choix. « Même s’il a à sa disposition une visseuse-dévisseuse électrique, il préfère utiliser une manivelle. Elle est moins lourde et lui permet de ne pas travailler les bras levés. L’important est qu’il ait le choix et qu’il puisse utiliser l’outil qui lui convient le mieux », commente Yann Brosson, contrôleur de sécurité à la Carsat Auvergne.

Direction ensuite l’atelier des roues. « On en reçoit une quarantaine par mois », explique Rémi Naudin, le responsable de l’atelier électromécanique. Les roues sont d’abord légèrement dégonflées, puis installées sur un « déjanteur automatique » pour que les mécaniciens travaillent à la bonne hauteur. Une fois déboulonnée, la jante est déplacée au palan pour être immergée quelques secondes dans la fontaine de dégraissage bio avant de poursuivre par un sablage, à l’aide de microbilles, réalisé par un mécanicien dans une boîte à gants. Un contrôle de microfissure sera ensuite effectué par rayonnement ionisant, dans une pièce plongée dans le noir. Vient la phase de peinture et la jante ressort comme neuve.

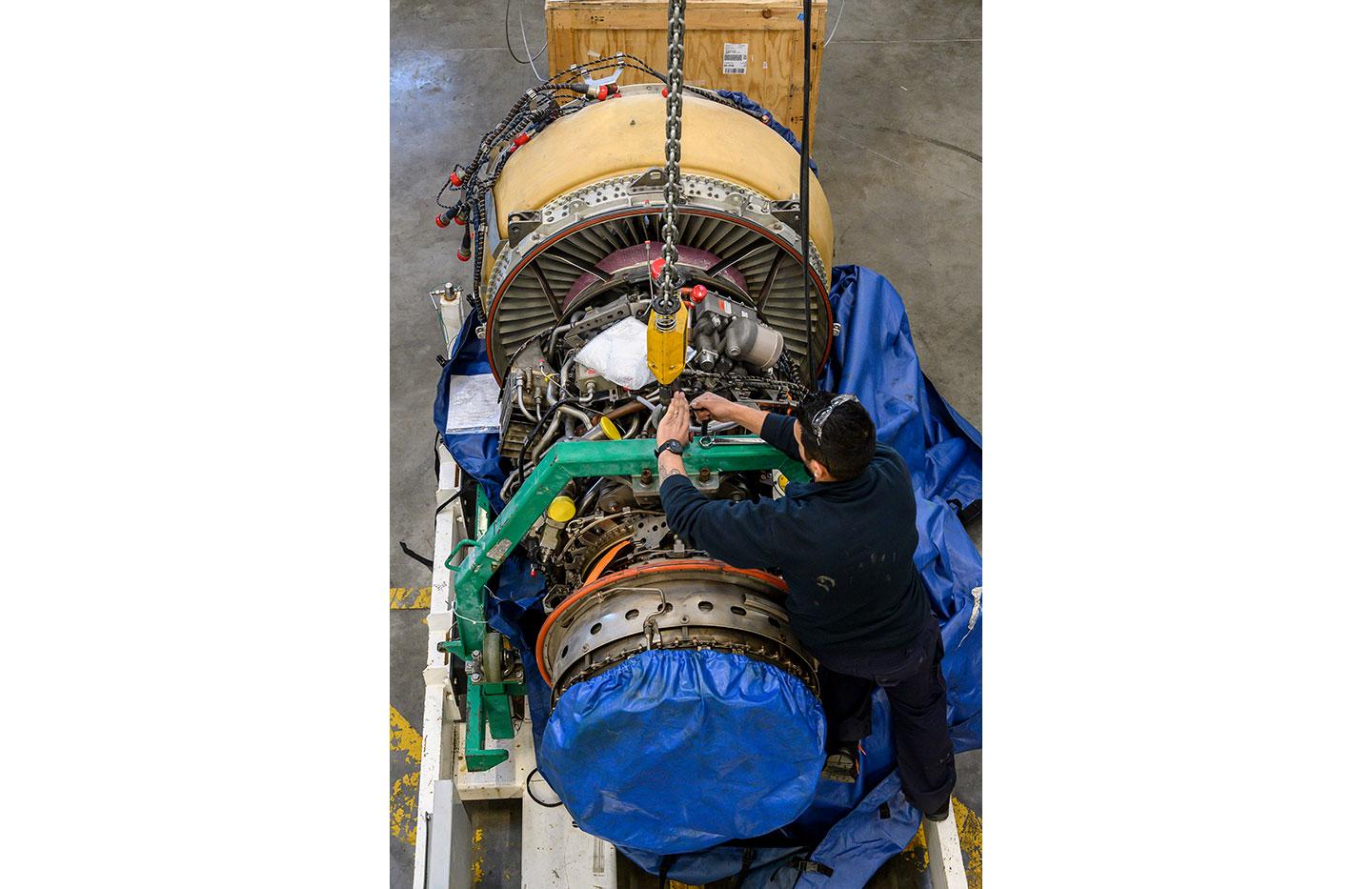

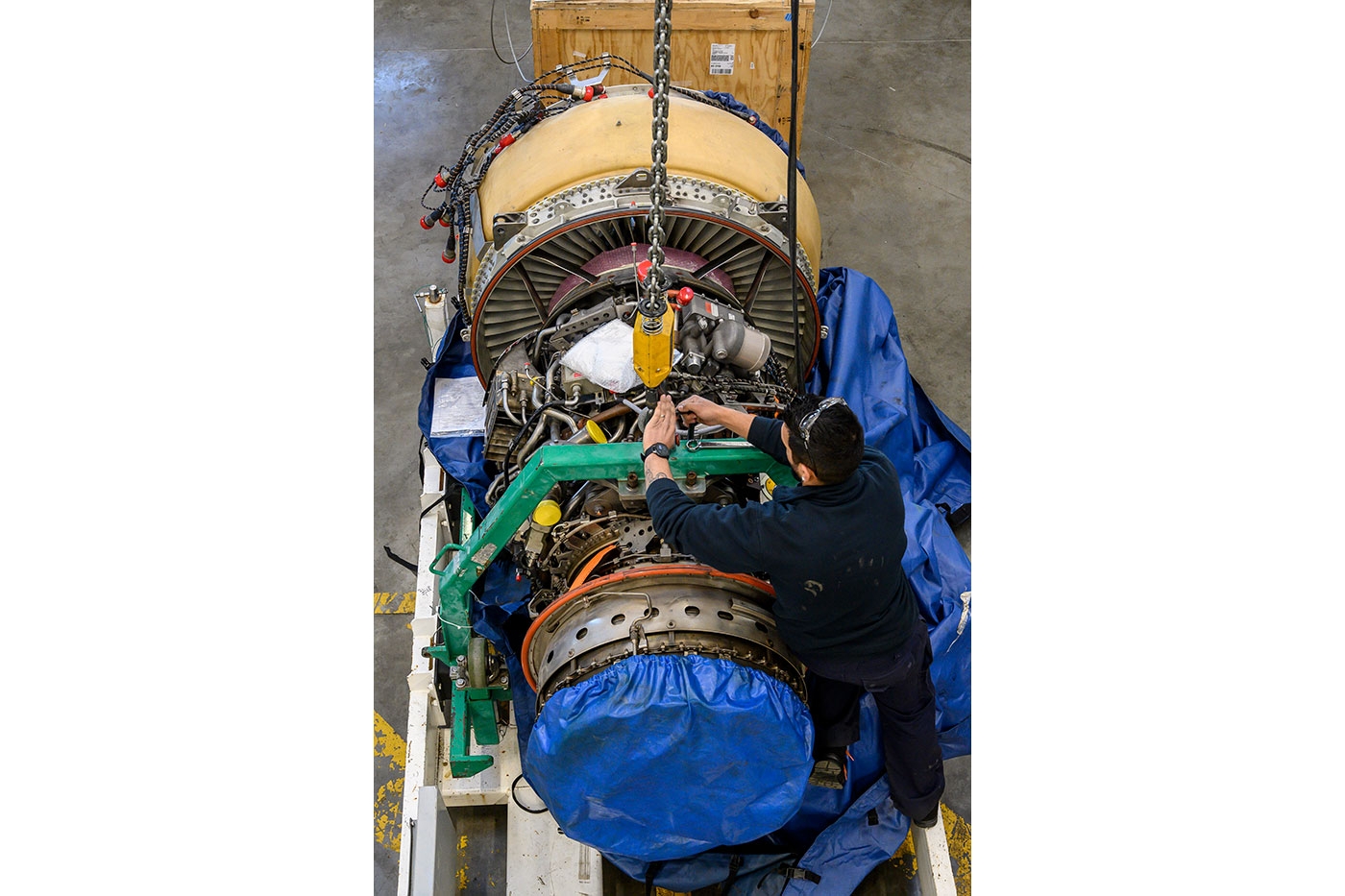

Un peu plus loin, un moteur est déposé sur un bâti de transport à l’aide d’un palan. Il subira un contrôle méticuleux suivi d’un inventaire. « Il s’agit d’identifier ce qui est abîmé avant de l’envoyer chez un sous-traitant, aux ÉtatsUnis, souligne Pierre Loubat, mécanicien moteur, où il restera trois mois pour être totalement révisé. On le contrôlera à son retour. » Fréquemment, l’équipe de cet atelier doit changer les pins, de petits éléments qui maintiennent les pales du moteur. Chaque moteur en possède 28 qui, pour être manipulés, sont déposés sur un support, le tout atteignant 40 kg.

Une réflexion globale

L’atelier réceptionne environ quatre jeux de pins par semaine devant être dégraissés, sablés, mesurés en trois points, peints une première fois, séchés, mesurés à nouveau, puis peints une nouvelle fois, encore mesurés et lustrés au chiffon. « On a été ciblé TMS Pros1 par la Carsat, remarque Carole Gaillard, la coordinatrice HSE. Cette tâche étant très manuelle, elle a fait l’objet d’une étude ergonomique par notre alternant qui travaille sur ces sujets. Des réflexions sont en cours, comme réduire le nombre de manipulations, faire évoluer le process de sablage, rassembler les opérations en un même lieu. » « Hop ! a mené une réflexion globale du process, c’est une bonne approche, commente Yann Brosson. Trop souvent, des recherches de solutions se focalisent sur la partie technique. »

L’atelier batteries a également fait l’objet d’une analyse dans le cadre de TMS Pros. Sylvie Balsas, électromécanicienne, présente son activité qui consiste à mettre les batteries en conformité. Elle en reçoit environ six par semaine, chacune pesant 24 kg, sur un chariot à fond constant pour les déplacer et travailler à hauteur. Elle doit les ouvrir, dévisser les 19 bouchons, noter toutes ses interventions, vérifier les écrous, contrôler la tension… Une multitude de tâches qui nécessitent le passage d’une pièce exiguë à une autre qui l’est tout autant. « Mon objectif, insiste la technicienne, est de porter le moins possible les batteries. »

Le déménagement de son atelier est prévu, dans un local plus vaste et plus fonctionnel. Lara Duclairoir, plan en main, en discute avec elle : « C’est sûr qu’a priori, le nouvel aménagement devrait me simplifier la tâche », concède la mécanicienne. Reste cependant le sujet de la ventilation qui n’est pas totalement réglé, car certaines extractions sont difficiles à positionner. La solution des bras aspirants est évoquée, mais Yann Brosson les met en garde : « Attention, vous devrez avoir autant de bras aspirants que de batteries… » « On en est aux grandes idées, précise la responsable HSE. On va soumettre le plan aux utilisateurs pour le faire évoluer. »

Direction l’atelier arca. Dans le cadre d’une check C, les sièges, chacun pesant 30 kg, sont déposés à la nacelle, de même que les galleys 2 et les racks à bagages. « Il y a beaucoup de manutentions, confirme Cyril Macedo, le chef de l’atelier. Nous avons des tables sur roulettes pour changer l’ensemble des revêtements, contrôler les planchers, inspecter la vingtaine de side walls (les murs avec hublots). » Les tables pour changer les assises et les housses des sièges ont été récemment repensées afin de mieux positionner les opérateurs et leur faciliter le travail.

Dans le hangar des géants

Retour au hangar. Une guirlande de leds éclaire parfaitement l’intérieur des avions en check C. « Nous l’avons depuis environ six mois, et c’est un vrai plus », approuve l’un des mécaniciens. Les eaux usées sont vidangées avec une perche qui permet de se déporter pour ouvrir la trappe depuis le sol. « Avant, on devait se placer sous la trappe, et on prenait parfois une douche, pas des plus agréables », plaisante Cyril Macedo, qui poursuit en branchant un tuyau d’évacuation pour vider les 80 litres d’eaux usées. Il termine cette opération en accrochant le tuyau à son chariot et en le bouchant, pour limiter les mauvaises odeurs. Un autre chariot vient approvisionner en eau propre les sanitaires. « Plusieurs robinets ont été installés dans le hangar. Ça a l’air de rien mais avant, il n’y en avait qu’un seul, ça simplifie le travail », poursuit Cyril Macedo.

Si les docks les plus imposants sont positionnés à l’avant et à l’arrière de l’Embraer, des plates-formes plus légères et plus mobiles peuvent être installées sous les ailes. Les mécaniciens travaillent généralement à deux, « ça nous permet de nous concerter, de montrer des éléments à notre binôme pour aussi confronter les avis », insiste Mathias Fabrigat. Des étiquettes orange sont apposées un peu partout signifiant que des éléments ont été enlevés ou qu’ils nécessitent une intervention. Les bleues sont accrochées aux pièces déposées. Elles indiquent l’identité de l’avion, la date, le nom de la pièce, le matricule de l’intervenant, etc.

À chaque avion sont associées d’immenses étagères pour ranger les pièces, pour que, lors de leur remontage après nettoyage ou réparation, rien ne soit oublié. « On s’oriente vers la dématérialisation de ces éléments, explique Meddy Da Ros, avec des QR codes et des tablettes. On va commencer par la maintenance lourde puis ensuite viendra le temps de l’entretien en ligne, c’est-à-dire pendant les escales. » Les mécaniciens pourront noter leurs interventions sur une tablette, ce qui devrait être pratique car sur le tarmac, ils sont loin de leur bureau… Progressivement, que ce soit dans le hangar, les ateliers ou les bureaux, les conditions de travail progressent. « Le travail en hauteur reste un sujet de préoccupation, souligne Thomas Tanguy, coordinateur de la CSSCT et mécanicien escale sur Brest où se situe l'un des huit autres sites de maintenance de la compagnie. On a formé et sensibilisé le personnel à ce sujet, on mène des enquêtes sur les situations à risques… ça n’est pas toujours simple avec du personnel sur plusieurs sites. » « On ne s’arrête pas aux aspects techniques, complète Lara Duclairoir. On analyse aussi l’organisation du travail. » Avec un dialogue social constructif qui permet de faire progresser la prévention.