« Cryla Groupe, c’est aujourd’hui 150 salariés répartis sur cinq entités et 2 000 m2 d’ateliers, entièrement dédiés à la microtechnique et la micromécanique de haute précision, indique avec fierté Bruno Debrie, responsable production de l’entreprise. La grande majorité de notre production est tournée vers l’aéronautique, vient ensuite le domaine médical puis, à la marge, des commandes pour les secteurs du luxe et de l’automobile. » Des roues et pignons de réglage, pour les équipements de cockpits d’avions, aux bagues et boîtiers de dispositifs médicaux implantables, le point commun à toutes les productions de Cryla est une exigence qualité extrêmement élevée.

« Nos standards sont si importants que nous réalisons au final assez peu de dispositifs pour le monde de l’automobile, qui demandent généralement un degré de technicité plus faible que celui auquel nous sommes habitués », commente Bruno Debrie. Jusqu’alors installée dans le centre de Besançon, l’entreprise décide en 2013 de déménager pour investir des locaux plus modernes en zone industrielle Temis (Technopole, microtechniques et santé) où se trouvent plusieurs autres entreprises de micromécanique. « Les anciens locaux n’étaient clairement plus adaptés à l’activité d’une entreprise telle que Cryla, se souvient Aude Verpillat, contrôleuse de sécurité à la Carsat Bourgogne-Franche-Comté. Certaines machines n’étaient plus conformes, tant pour la sécurité des salariés que pour le degré d’exigence des clients. »

sont produites par semaine au sein des ateliers dédiés à la fabrication des bagues de masse pour l’aéronautique.

Ce déménagement permet à l’entreprise de prendre un nouveau départ et de développer un plan d’action pour sécuriser ses machines. Ainsi, entre 2016 et 2017, pas moins de 80 000 euros sont investis dans le parc machines et un contrôle de conformité est réalisé par un organise indépendant. « Il y avait un véritable souci concernant les presses à clavettes qui ont été, dans un premier temps, sécurisées au maximum puis, dans un second temps, totalement remplacées, explique Bruno Debrie. Nous n’en avons plus désormais. Elles sont trop dangereuses et ne répondent plus à la réglementation Machines (notamment les articles L.4321-1, L.4321-2 et R. 4324-1 et suivants sur la sécurité et les règles techniques de conception des machines).

Automatiser pour sécuriser

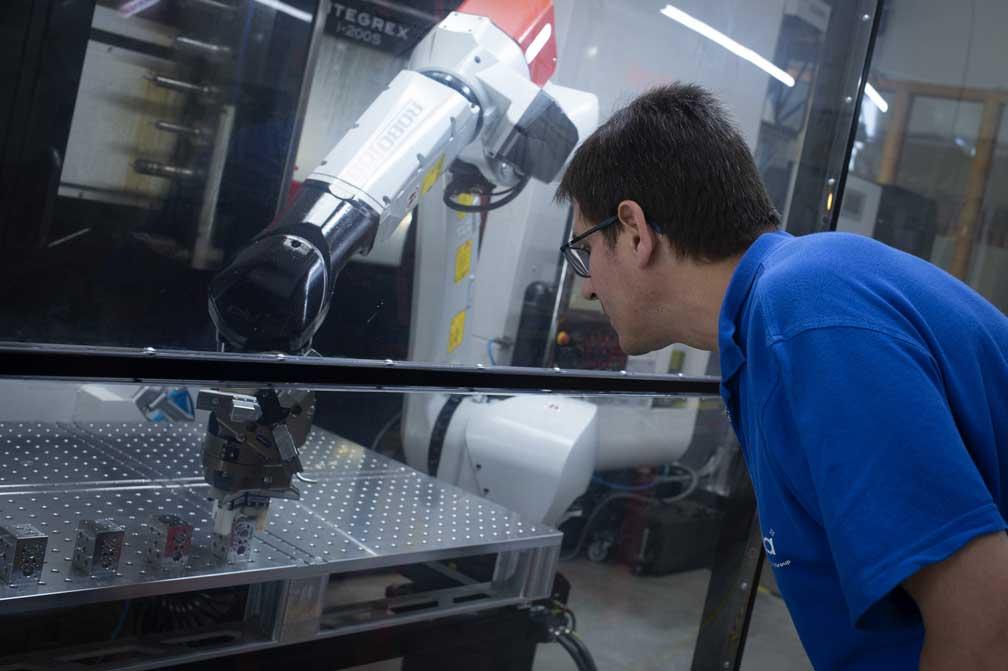

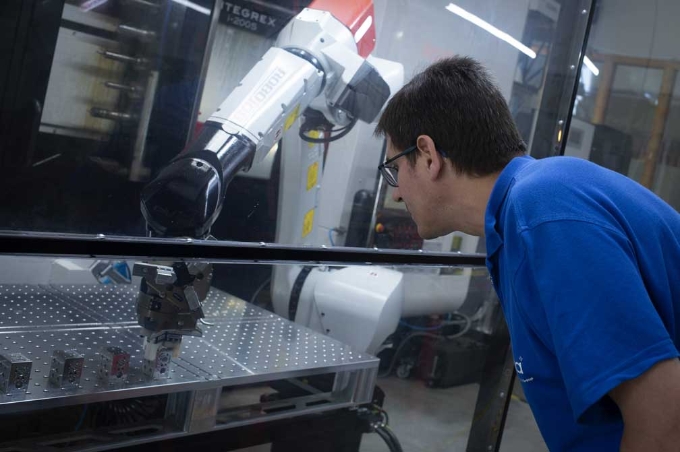

Force est de constater, lors de la visite de l’atelier, que la plupart des machines désormais utilisées sont à la pointe de la technologie, entièrement capotées et à commandes numériques. Elles assurent un gain de productivité tout en protégeant les salariés d’une grande partie des risques traditionnels liés aux machines (chocs, coupures, écrasement…). Dans la partie de l’atelier dédiée à l’usinage, une machine multitâche, capable de réaliser alésage, taraudage et fraisage, dispose même d’un bras robotisé pour travailler en toute autonomie : « C’était un investissement conséquent mais, avec une pièce usinée toutes les vingt minutes, le rendement est impressionnant, commente Christophe Boucher, un technicien d’usinage. Question sécurité, tout a été pensé : un plexiglass entoure la zone d’action du bras et un système de réduction de vitesse du bras au niveau de l’accès à la machine vient ralentir l’action de celui-ci afin qu’ili ne puisse heurter un opérateur qui se trouverait dans la zone de travail par mégarde. »

La plupart des machines disposent aussi de caméras qui permettent de contrôler la conformité des pièces, ce qui facilite par la suite le travail du service qualité. « Nous allons de plus en plus vers l’industrie 4.0, explique Bruno Debrie. Les différents capteurs connectés facilitent les opérations de maintenance des machines car ils nous aident à identifier rapidement les pannes. Cela nous a également permis de mettre en place un centre de charge pour suivre, en temps réel, l’activité de l’atelier. » Désormais, un grand écran dans l’atelier central permet de connaître le statut de chaque machine : durée restante du cycle de production, défauts éventuels des pièces usinées par la machine, tâches prévues…

La ventilation des espaces de travail, ainsi que le captage à la source des brouillards d’huile ont également bénéficié d’avancées notoires lors du déménagement. « Nous souhaitions d’une part trouver une solution pour protéger les salariés du risque chimique – en lien avec les brouillards d’huile générés par différentes machines – et, d’autre part, que la température dans les ateliers cesse de flirter avec les 40°C en été, détaille Bruno Debrie. Avec la multiplication des périodes de canicule, la situation ne pouvait que s’aggraver dans les années à venir. »

En finir avec les brouillards et la chaleur

Aux grands maux, les grands remèdes. Sur les conseils de la Carsat Bourgogne-Franche-Comté, l’entreprise prend rapidement contact avec différents fournisseurs et distributeurs du réseau Car-in-vent (réseau des installateurs ou distributeurs de matériels de ventilation qui ont été formés aux bonnes pratiques du réseau Assurance maladie-risques professionnels) afin de mettre en place un réseau de ventilation adapté à ses besoins. Une centrale de traitement d’air (CTA), de type échangeur à plaque, d’un débit d’air de 15 000 m3 est installée. La diffusion de l’air à l’intérieur des locaux est réalisée, à basse vitesse, par des gaines textiles. En parallèle, un dispositif de captage des brouillards d’huile, avec passage en épurateur puis rejet extérieur, est installé sur huit machines fonctionnant à l’huile soluble et deux autres fonctionnant à l’huile entière. « Sur ce point, l’entreprise a été aidée de façon assez conséquente sur son investissement grâce à la mise en place d’un contrat de prévention avec la Carsat », précise Jean-Louis Grosmann, ingénieur-conseil à la Carsat Bourgogne-Franche-Comté.

Devant le panneau de commande numérique du système d’extraction d’air, Thibaut Savarin, technicien de maintenance, ne tarit pas d’éloges sur la qualité de la ventilation en place : « Les capacités de cette centrale sont assez impressionnantes, le volume d’air nécessaire est calculé automatiquement par des capteurs, si bien que nous ne l’utilisons généralement qu’à 20 % de ses capacités. Côté rafraîchissement, nous arrivons désormais à avoir une ambiance thermique régulée dans les ateliers, surtout en été, c’est très appréciable. »

FICHE D'IDENTITÉ

Nom : Cryla Groupe

Activité : micromécanique et microtechnique de haute précision

Lieu : Besançon (Franche-Comté)

Effectif : 150 salariés

chiffre d’affaires : 15 millions d’euros