Julien Asset est un homme pressé. Depuis qu’il a repris, après le décès de son père en 2014, l’entreprise familiale Assciage Diamant spécialisée dans la démolition et la découpe de béton, il court. Avec un objectif : développer l’entreprise, tout en veillant à la santé et la sécurité de ses salariés. L’entreprise réalise environ 200 chantiers par an, d’une demi-journée à un an et demi, dans le grand sud – le siège étant à Avignonet-Lauragais, en Haute-Garonne –, mais aussi partout dans le monde.

« On m’appelle pour tout type de chantiers, explique le dirigeant, tels que la création d’ouverture dans des voiles porteurs, de trémies en plancher, la démolition robotisée dans des endroits difficiles d’accès comme sur des barrages, des centrales nucléaires, des tours, des ponts mais aussi sur de la rénovation d’hôtels… On est souvent sollicités pour des moutons à 5 pattes. » L’intérêt du métier, mais aussi sa complexité, réside dans le fait que les interventions se font dans des temps souvent contraints, sur des lieux avec des accès difficiles ou dans un espace réduit.

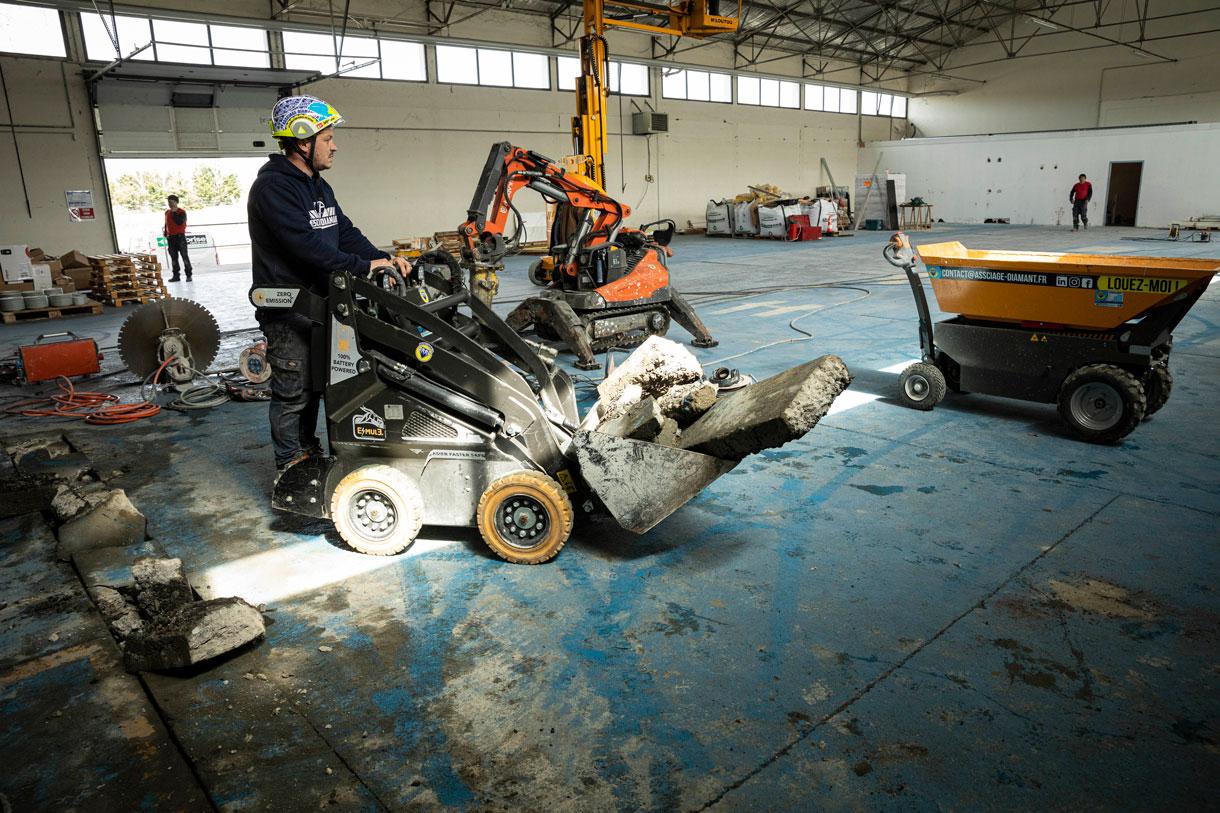

De fait, les risques sont nombreux : risques machine, risques de chute, risques liés aux poussières, TMS dus à de très nombreuses manutentions… Aujourd’hui, c’est sur une base militaire près de Toulouse qu’intervient l’entreprise. Pierre Berthoumieux, l’un des compagnons, est déjà à l’œuvre dans le bâtiment 36. Il a installé un rail au sol, pour guider la scie qui va découper la dalle de béton. Julien Asset vient décharger du matériel complémentaire, un mini-dumper et un mini-chargeur électrique. Depuis toujours, il travaille sur les chantiers avec ses compagnons et connaît ainsi parfaitement les contraintes de l’activité. « Très vite, en 2008, nous avons investi dans un premier robot de démolition électrique, remarque le dirigeant. Il permettait de croquer le béton. »

Des opérations commandées à distance

Cet équipement éloigne l’opérateur du danger, de la poussière, des chutes de blocs et supprime les émanations de fumées diesel des moteurs thermiques. Mais « le marché n’était pas mûr, les clients n’étaient pas au courant et, de notre côté, nous ne le maîtrisions pas assez ». Résultat, dans les premiers temps, le robot sort peu. Après une phase de formation et d’appropriation du matériel, ces robots deviennent de vrais atouts pour la société, et sont mis en avant lors des consultations.

Électriques, commandés à distance, ils peuvent être équipés de brise-roche hydraulique, comme c’est le cas sur le chantier en cours. Là, il casse la dalle de béton découpée pour que les blocs puissent être repris facilement… Il y aura quand même 15 tonnes de béton à évacuer et 27 tonnes de terre à terrasser. « Ils réduisent les risques liés aux vibrations, au bruit, à la poussière, aux chutes », commente Emmanuel Blin, contrôleur de sécurité au centre de mesures physiques de la Carsat Midi-Pyrénées.

Restait cependant un sujet d’importance : les gravats. « Parce que nous avions besoin de dégager l’espace pour travailler, mais aussi parce que de plus en plus de clients nous le demandent, nous sommes amenés à évacuer les gravats », remarque Julien Asset. Dans le cadre du programme TMS Pros, le dirigeant fait réaliser un diagnostic ergonomique par un cabinet en 2019. Le rapport décrit des travaux de nuit de démolition de murs en béton armé par sciage et démolition à la pince : « L’évacuation des débris correspond environ à 1 heure de travail qui suit chaque heure de démolition, soit plus de 50 % du temps total, mentionne l’étude ergonomique. Chacun des blocs, après démolition, est manipulé plusieurs fois : ils sont rassemblés, rapprochés du lieu de chargement, ramassés au sol, mis dans la brouette, repris pour être jetés dans la goulotte, etc. »

COMME À LA MAISON…

Au bout d’un petit chemin, une longue ferme datant de la construction du Canal du Midi, comme siège social, ça fait son petit effet. Car Julien Asset a gardé le siège historique d’Assciage Diamant, à Avignonet-Lauragais (Haute-Garonne ). « Quand j’ai voulu prendre d’autres locaux, en ville, les garçons m’ont dit “pourquoi tu fais ça, on est très bien ici” », raconte dans un sourire le dynamique dirigeant de la société. C’est donc une grange, située en face de l’ancienne ferme, que Julien Asset a décidé de transformer en siège social et d’y installer toute la partie administrative de sa société en plein développement.

Un temps d’intervention divisé par deux

Et puis, concède le chef d’entreprise : « L’évacuation des déchets, ça n’était pas notre cœur de métier… Ces évacuations sont difficiles, répétitives et fatiguent nos gars ! On le faisait mais je sentais bien qu’il fallait que je trouve une solution pour conserver nos salariés et améliorer nos prestations. » Il cherche une solution, émet des hypothèses avec Emmanuel Blin, avant de s’arrêter sur des solutions dénichées en Suède : un mini-chargeur électrique muni d’un godet et un mini-dumper, électrique aussi, qui déverse les gravats dans la benne. Les pneus de ce dernier, pour qu’il puisse circuler sur les chantiers sans risquer de crever, ont été remplis de mousse.LE TÉMOIGNAGE DE...

Julien Asset, dirigeant de l'entreprise Assciage Diamant

« Depuis plus de cinq ans, nous avons investi dans des recycleurs d’air aux dernières normes mises en vigueur (aspiration des particules fines et des grosses particules de silice cristalline (de classes G, F, H et M). De plus en plus de nos clients sont très sensibles aux contraintes liées aux émanations de poussières, lors des travaux de démolitions, sciage, percements, ponçage… ces machines nous permettent de rendre un chantier propre et sûr sur plan de la sécurité, ce qui est bien aussi pour les autres entreprises intervenantes. Nos purificateurs d’air de chantier renouvellent l’air et ainsi améliorent nos conditions de travail tout en rassurant nos clients. »

« Avec ces deux engins, grosso modo, on divise le temps d’intervention par deux ou trois, sans parler du gain en matière de pénibilité… », remarque le dirigeant. « On s’en sert au quotidien, leur usage est très intuitif, confirme Damien Page, son chef de chantier. Ils permettent aussi d’apporter le matériel au plus près du chantier, et ça n’est pas rien. Car il nous arrive d’avoir plus de 500 kg de matériel à décharger. » Sur le chantier en cours, c’est d’ailleurs une scie à béton de près de 150 kg que Julien Asset apporte à l’aide du mini-chargeur. « C’est un énorme gain de temps et ça nous soulage physiquement, reprend Pierre Berthoumieux. C’est pratique et c’est très simple à diriger. »

Au cours de la discussion, Julien Asset nous montre sur son portable tout le matériel qu’il pourrait encore acquérir pour faciliter le travail de ses salariés tout en réduisant la pénibilité… « Mais attention, souligne-t-il, je n’oublie jamais que derrière les machines, il y a des hommes. Et c’est ce qu’il y a de plus important à mes yeux… »

FICHE D'IDENTITÉ

Nom : Assciage Diamant

Activité : démolition et découpe de béton

Siège : Avignonet-Lauragais (Haute-Garonne)

Effectif : 6 personnes (+ 2 intérimaires)