Cuisines professionnelles

Fabriquer en inox : quand la prévention est intégrée à la chaîne

Tournus Équipement fabrique des tables, des armoires, des lignes de selfs, des étals de poissonnerie… tous rutilants car réalisés en inox. Les étapes de fabrication sont nombreuses, de même que les risques qui ont été identifiés et largement réduits.

Top Chef, Les Bocuse d’or… ceux qui suivent ces compétitions sont certainement familiers des produits de Tournus Équipement. En effet, cette entreprise qui fabrique du matériel de restauration collective à Tournus, en Saône-et-Loire, a équipé ces événements très médiatiques et même internationalement connu, pour le deuxième. De « belles vitrines », selon Rémi Dureux, le directeur industriel de l’entreprise.

Avec ses 5 200 références – meubles, armoires, éléments de selfs, poubelles de cantine, étals de poissonnerie… – son offre est particulièrement large. « Nous réalisons 75 % de produits standard et 25 % sur mesure, explique Philippe Jaunard, responsable QHSE (qualité, hygiène, sécurité, environnement). Cela signifie que nous devons pouvoir fabriquer des choses que l’on connaît, et d’autres que l’on ne connaît pas. » Un vrai challenge au quotidien pour cette entreprise plus que centenaire.

C’est en effet en 1910 qu’est née Tournus Équipement avec le lancement d'une manufacture industrielle pour réaliser de l’embou- tissage de gamelles. L’entreprise compte alors une quarantaine d’ouvriers, puis atteindra 600 salariés en 1950, avant de connaître des difficultés financières dans les années 1980 qui lui vaudront le rachat par Bernard Tapie.

Une sinistralité relativement élevée

Celuici prend en 1991 la décision de la scinder en deux unités : Tournus Équipement, pour les professionnels, et Seb-Tefal pour la partie domestique. La marque est restée et, en 2013, une partie des cadres prennent des parts dans l’entreprise. Aujourd’hui, elle comprend 300 personnes. 44 % des salariés sont actionnaires de l’entreprise qui réalise un chiffre d’affaires de 60 millions d’euros (80 si l’on ajoute l’entreprise anglaise CED rachetée en 2016).

Restée à Tournus, même si elle n’occupe son site actuel que depuis 1964, l’entreprise transforme chaque année 3 500 tonnes de métal, essentiellement de l’inox, ce qui représente 100 000 colis expédiés. Après avoir observé une sinistralité relativement élevée (jusqu’à 32 accidents du travail déclarés annuellement), la direction décide de se lancer dans une démarche de prévention des risques professionnels en 2018, et commence par structurer son service QHSE.

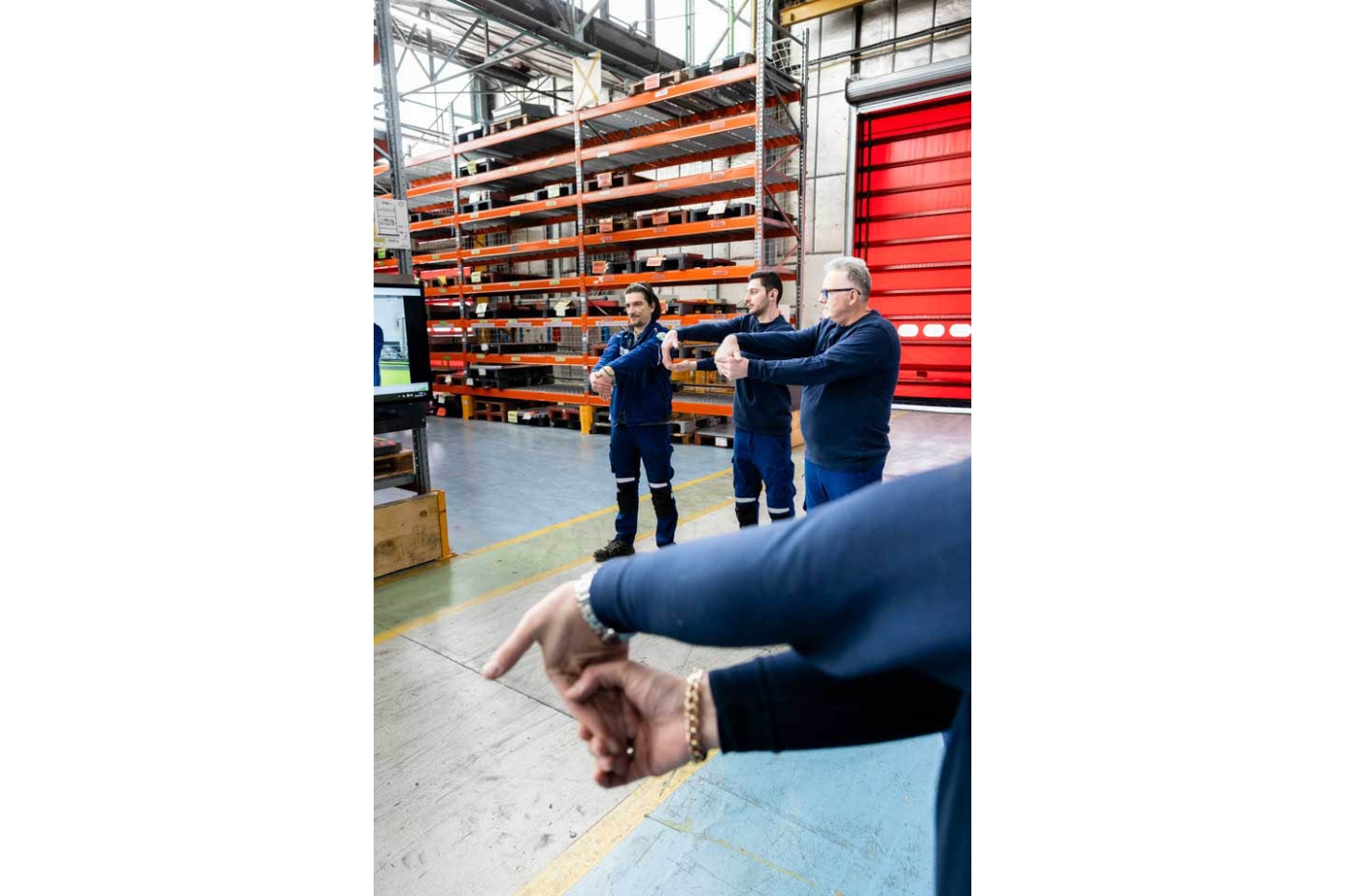

Le DUERP a aussi fait l’objet d’un travail de grande ampleur. Découpé suivant les îlots de production, il comprend 760 situations à risques identifiés, cotés et hiérarchisés. Pour les réduire et gagner en productivité, des machines ainsi que des robots ont été acquis et des aides à la manutention ou au rangement ont été conçues et réalisées en interne pour la plupart. Objectif : limiter les gestes répétitifs et les postures contraignantes. De plus, à chaque prise de poste, des échauffements sont organisés, suivis d’un point sur le travail en cours, l’état des machines ainsi qu’un rappel sur la prévention des risques professionnels.

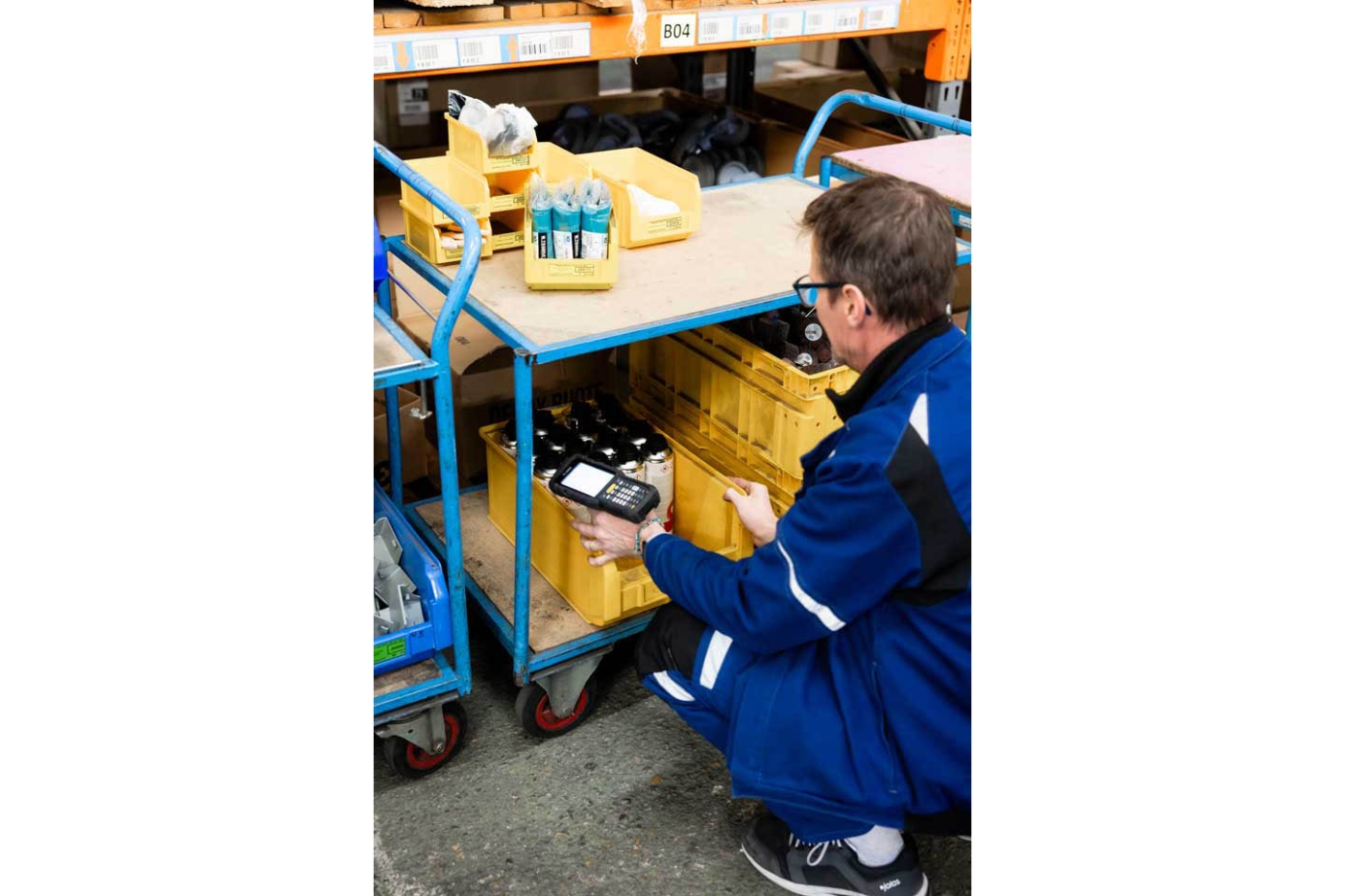

Direction tout d’abord la réception marchandises. C’est ici que sont constitués, à l’aide d’une scanette, les kits de composants destinés à chaque îlot de production, afin de faciliter le montage et d'éviter les déplacements inutiles. Trois personnes d’un Esat effectuent à proximité des opérations simples : deux enlèvent un film plastique sur des plaques de métal, tandis qu’une troisième appose une plaque antivibration à l’aide d’une machine. À ces postes, les tables sont réglables en hauteur. Pour faire fonctionner la machine, l’opérateur doit appuyer sur deux boutons simultanément, limitant pour ce dernier le risque de coincement de doigts.

Les plaques de tôle sont découpées au laser puis « dégrappées » : il s’agit de détacher les éléments qui constitueront les futurs éléments de cuisine. « Attention en passant, prévient Ghislain Trutt, le responsable maintenance et méthodes, les bords du métal sont très coupants… les coupures faisaient d’ailleurs partie des accidents fréquents. » Pour se protéger, les opérateurs doivent porter des manchettes. À la suite d’une coupure, au poste de dégrappage, due aux « squelettes », les restes de métal émergeant d’une benne, ceux-ci sont désormais coupés plus courts pour ne pas en dépasser.

Des tests d'exosquelettes pas concluants

Au poste de pliage, les pièces à déplacer peuvent être lourdes : les opérateurs s’y prennent à deux pour positionner la pièce, même s’ils bénéficient d’une table sur roulettes, à hauteur réglable pour l’amener au plus près de la plieuse laser. « Les pièces vont de quelques grammes à 35 kg, remarque Damien de la Chapelle, opérateur à ce poste. On a essayé des exosquelettes, mais pour l’instant, nous n’en sommes pas totalement satisfaits. » Par exemple, lorsque l’opérateur équipé d’un exosquelette devait intervenir sur un écran tactile, il était obligé de forcer pour descendre les bras… ou d'enlever l’exosquelette. « Ils ont testé plusieurs modèles, pendant plusieurs semaines, remarque Loïc Place, animateur HSE, pour que l’on puisse analyser leur pertinence. » « Pour l’instant, nous avons cessé l’expérimentation, remarque Philippe Jaunard. Mais nous sommes toujours en veille sur ce sujet. »

Les tôles sont ensuite transférées sur des chariots pour être pliées, puis ébavurées soit manuellement, soit automatiquement pour limiter les risques de coupures. « Tournus Équipement recherche en permanence des solutions pour réduire les risques, remarque Jean-Claude Bouteiller, contrôleur de sécurité à la Carsat Bourgogne-Franche-Comté. Beaucoup d’aides à la manutention ou au stockage sont réalisées en interne : elles répondent parfaitement aux besoins des salariés. » « À beaucoup de postes, les opérateurs ont des tapis antifatigue à disposition. Mine de rien, quand on piétine à longueur de journée, le tapis soulage », estime Ludovic Nizon, technicien méthodes.

Pour réaliser les très nombreux chariots destinés à la restauration collective, l’entreprise a acquis un robot de soudage en 2018. L’opérateur réceptionne les éléments et charge un plateau, qui tourne à l'image d'un carrousel pour présenter la pièce au robot qui la va la souder. Trois minutes plus tard, l'opérateur peut procéder au déchargement de la pièce soudée et recharger l'appareil. Une fois que le chariot est terminé, le robot le fait pivoter verticalement pour l'opérateur puisse le récupérer sans port de charge. Un autre opérateur, à l’aide d’une machine acquise en 2020, brosse les soudures, puis équipe le chariot de roulettes.

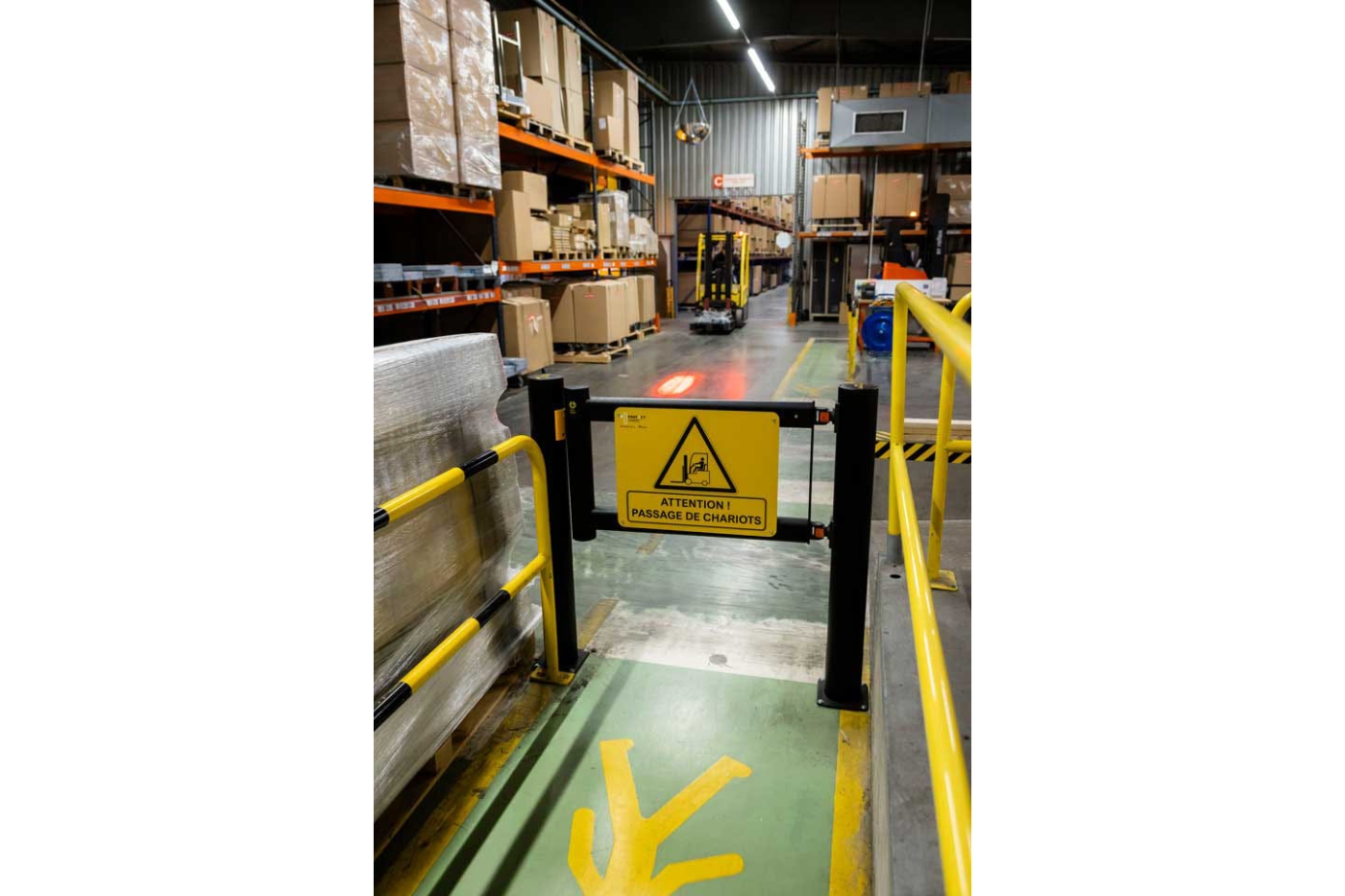

Sur un espace de 800 m2 dont une mezzanine, sont stockés ces milliers de chariots en tout genre. « Plusieurs lignes de production sont consacrées à ces chariots car nous en vendons beaucoup, explique Rémi Dureux. Pour simplifier les flux et sécuriser les déplacements, nous venons de réceptionner un monte-charge. Il permet de limiter les chutes. » Pour que le monte-charge soit totalement de plain-pied et qu’il n’y ait pas de rebord à passer avec les chariots, une partie de son socle a dû être enterrée.

Les meubles spéciaux, longs ou encombrants, sont fabriqués sur un alignement de plusieurs tables, pouvant aller jusqu’à 4 mètres de long et réglables en hauteur. Leur partie basse a été partiellement enterrée pour permettre aux gerbeurs de s’approcher au plus près, et éviter ainsi des manutentions. Dans le même esprit, au secteur dit de la laverie, où sont soudés, grattés et polis les bacs inox destinés essentiellement à la plonge, les opérateurs peuvent travailler à deux – certaines pièces atteignent les 30 kg – avec l’aide d’une potence positionnée entre deux box. Pour gratter et polir les bacs, les opérateurs sont munis d’une protection respiratoire et travaillent sur des tables réglables en hauteur. « Ils ont besoin de se protéger des poussières de métaux. Ils ont pu tester plusieurs modèles de protection respiratoire », souligne Jean-Claude Bouteiller.

Soudage et aspiration

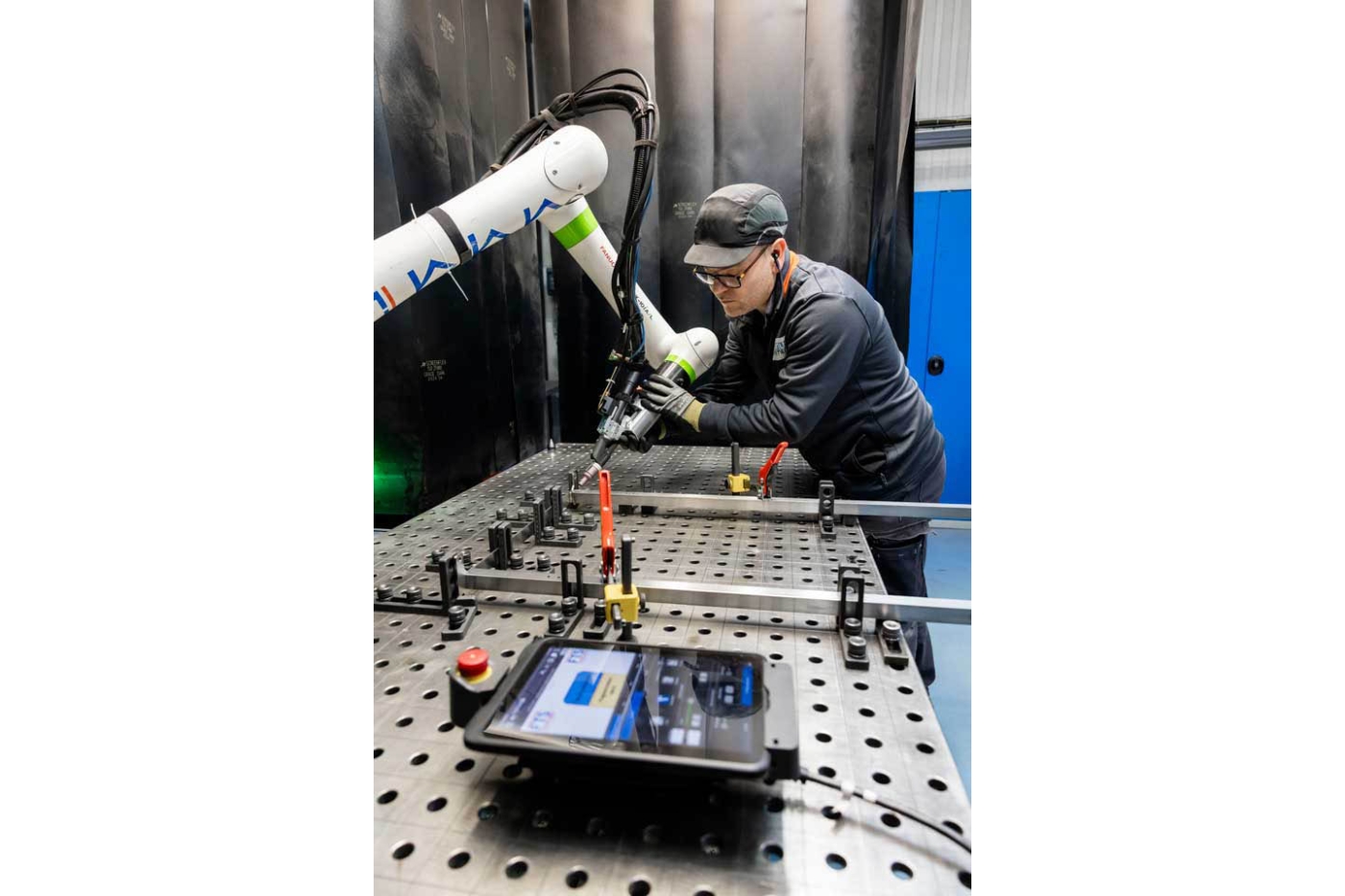

Au fond du bâtiment, de très nombreux rideaux rouges indiquent la présence de postes de soudage. Pas moins de 60 soudeurs sont employés par l’entreprise. Un cobot de soudage est utilisé depuis peu pour les soudures répétitives à peu de valeur ajoutée. « Il est équipé d’une hotte d’aspiration et d’un rideau, précise Rémi Dureux. Il est facile à programmer et nous permet de souder des petites et moyennes séries. » Les autres postes de soudage sont dotés de torches TIG.

« Nous travaillons essentiellement sur de l’inox. Depuis plusieurs mois, nous cherchons à diminuer le nombre de soudures et, depuis quelques semaines, nous testons des torches TIG avec aspiration à la source », explique Yves Gueucier, du service méthodes. « Il existe très peu de modèles de ce type alors que c’est une solution performante pour aspirer à la source les fumées de soudage classées CMR », complète Jean-Claude Bouteiller. Les enjeux apparaissent complexes. « Il ne faut pas que l’aspiration perturbe le flux d’argon, et il faut faire passer les fumées aspirées dans un tuyau et les filtrer avant rejet à l’extérieur », décrit Yves Gueucier.

Actuellement, six torches avec aspiration à la source sont testées sur le site. « Avec ce système, on fait un bond de vingt ans en arrière, d’un point de vue ergonomique », note un soudeur. « La pointe ne pivote pas sur elle-même, renchérit Rachel Pont, l’une des soudeuses, c’est nettement moins pratique. La gaine prend de la place et est plus lourde. Cela change nos habitudes, il va falloir du temps pour se l’approprier. En revanche, la table réglable en hauteur, c’est génial. »

Une première solution est proposée par le contrôleur de sécurité : installer une potence avec équilibreur pour soulager le poids du faisceau de la torche. « Nous allons faire intervenir le Laboratoire interrégional de chimie de l’Est pour mesurer l’efficacité des torches aspirantes relative à l’inhalation de chrome VI », explique-t-il.

« Nous avons la chance d’être entendus par notre direction, avec qui la communication est facile. Quand on rencontre un problème, on essaie de le traiter au plus vite, remarque Charlotte Guinet, infirmière du travail et animatrice sécurité. S’il faut trouver un nouveau matériel ou un nouvel équipement, on a toujours une phase de test pour avoir l’aval de l’opérateur. On travaille ensemble : la direction, le manager, les élus, le service QHSE et méthodes, et l’opérateur. »