En juin, l’entreprise a fêté ses 30 ans. Depuis toujours, EBS Emballage, PME familiale aujourd’hui installée à Propières, dans le Haut Beaujolais, est spécialisée dans la conception et la fabrication d'emballages en bois : palettes, caisses, chevalets, box, rolls… Elle développe des produits sur mesure pour l’industrie (automobile, aéronautique, matériel médical…) et le monde agricole. « Sur la sécurité et l’environnement, c’est en s’industrialisant que l’on s’est mis en ordre de marche, avec la prise de conscience de difficultés liées à la répétition des tâches ou au port de charges… Des sujets sur lesquels la Carsat Rhône-Alpes nous a régulièrement challengés », évoque Fabrice Vacheron, président de l’entreprise et également fils de son fondateur.

Avec son frère Sébastien, il a repris l’activité en 1998 et entrepris rapidement de dynamiser la structure : déménagement, agrandissement et construction d‘un atelier dédié aux produits volumineux, création d’un site à Mâcon davantage orienté sur l’économie circulaire… À Propières, le bois arrive sous forme de paquets de planches, stockés puis acheminés vers la scie à paquets, sur laquelle sont programmées les premières découpes. Cette étape permet d’alimenter les ateliers.

Bien penser l’ergonomie

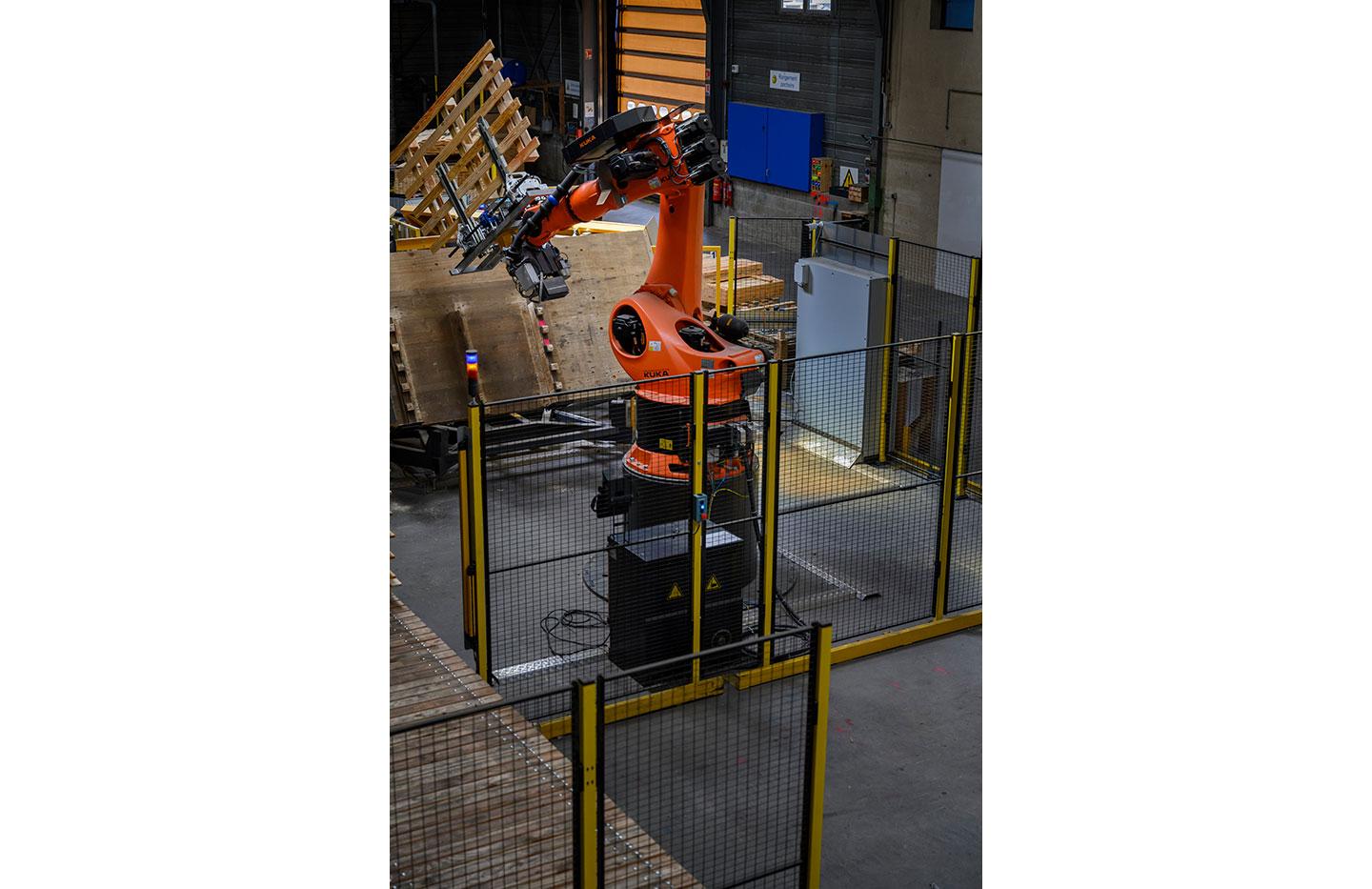

En 2017, l’entreprise se lance dans un projet de construction d’un îlot robot pour fabriquer les palettes. Elle fait intervenir Aurélie Boyer, une ergonome d’un cabinet conseil, qui l’informe d’une possibilité d’accompagnement par la Carsat Rhône-Alpes. « Le cabinet nous a donné une vision globale du projet. Au-delà de la réponse en matière d’industrialisation, il s’agissait de chercher ce que nous pouvions améliorer dans les conditions de travail, explique le dirigeant. C’est ici que l’on trouvait les manipulations les plus contraignantes pour la fabrication des grosses séries. » Grâce à l’étude ergonomique, il reconnaît avoir « appris la patience », là où une PME a tendance à vouloir aller vite.

Mais ce projet structurant permet surtout d’éviter d’investir dans un outil qui n’aurait pas été utilisé. « Nous avons participé au financement d’une partie du diagnostic et de l’installation, qui se présente comme un carrousel à 3 faces », complète Gilles Sospedra, contrôleur de sécurité à la Carsat Rhône-Alpes. Il suffit à l’opérateur de placer son gabarit sur un plan incliné puis il déclenche la rotation et l’activation du robot de cloutage. Une dernière phase permet l’empilement automatique des palettes tandis que, sur son écran de contrôle, il visualise l’opération. La circonférence du carrousel est sécurisée avec un scrutateur et l’entrée dans la zone par une barrière immatérielle.

« Au moment de recharger en clous, le robot se met en position maintenance. Je n’ai jamais à me baisser, témoigne Jonathan Backer, un monteur. Tout a été prévu à la conception pour réduire les contraintes physiques. Les palettes peuvent faire 2 à 3 mètres de long. » On mesure le changement en observant un poste voisin, où sont traités « à l’ancienne » quelques petites séries et les formats ne pouvant être pris en charge par le robot. « Le delta technologique est énorme », constate Gilles Auclair, responsable qualité, sécurité, environnement.

« Dès la phase projet, les opérateurs ont été associés, poursuit-il. L’équipement nécessitant de monter en qualification (programmation, gestion de l’interface homme/machine…), nous les avons laissés y venir par affinité. Aujourd’hui, personne ne reviendrait en arrière. En parallèle, un travail a été mené pour rationaliser et aérer l’atelier, réduire toutes les contraintes de circulation. » Et l’année dernière, un second îlot robot a été installé, l’entreprise mettant à profit le retour d’expérience sur le premier.

En 2017, avec l’appui du Laboratoire interrégional de chimie de la Carsat Rhône-Alpes, l’entreprise réalise également son évaluation des risques Atex, retranscrite dans le document relatif à la protection contre les explosions (DRPCE), et redéfinit les zones du lieu de travail où peuvent se former des atmosphères explosives. Elle sollicite à nouveau la Carsat pour la mise en place d’une machine fabricant les semelles : c’est-à-dire la base de palettes, sous laquelle des chevrons de bois sont fixés. Là aussi, une étude ergonomique préalable est réalisée.

« Nous produisons de grosses quantités de semelles. C’était un travail très physique, avec des frappes répétées. Aujourd’hui les chevrons sont coupés par la machine, acheminés jusqu’à la cloueuse sur un tapis convoyeur. Les semelles sont ensuite empilées automatiquement. Bientôt, une table élévatrice sera installée pour alimenter l’ensemble », explique Tristan Mathevon, monteur. À ce poste, sont notamment affectés une femme et un travailleur souffrant du dos qui a pu être maintenu en emploi. « Cela aurait été impensable auparavant », affirme Gilles Auclair.

Une démarche globale

En 2018, c’est sur les enjeux relatifs au risque chimique et à la santé que l’entreprise poursuit son travail. « Nous les avons accompagnés sur la prévention des risques liés aux poussières de bois dans le cadre du programme Risques chimiques Pros, indique Gilles Sospedra. Un réseau d'aspiration a été installé. Il est raccordé aux différentes machines de l'atelier, avec rejet vers l'extérieur. L'ensemble est relié à un dépoussiéreur, avec un système d'extinction autonome et un évent anti-retour de flamme. » Particularité : le groupe aspirant est dans l’atelier, du fait du travail en 3x8 et de la présence d’habitations privées à proximité.

En complément, la réalisation d'une étude acoustique par un prestataire spécialisé – il y a en particulier des cloueuses pneumatiques générant du bruit – va permettre de dégager des axes d'amélioration pour réduire les niveaux d'exposition des salariés. Un contrat de prévention est en cours avec la Carsat. Celui-ci intègre plusieurs volets : prévention des risques chimiques, traitement du bruit, formation d’acteurs Prap (prévention des risques liés à l’activité physique). Une façon, aussi, de s’inscrire dans une démarche d’amélioration continue.

FICHE D'IDENTITÉ

Nom : EBS Emballage

Activité : Conception et fabrication d’emballages en bois sur mesure. L’unité de Propières réalise des produits destinés à une clientèle d’industriels ainsi qu’au monde agricole. L’établissement dispose d’un site de stockage et logistique à Mâcon où il s’est doté d’un broyeur permettant le recyclage des déchets d’emballages bois.

Lieu : Propières (Rhône)

Création : 1993

Effectif : 60 salariés