Il est l’indispensable des jardins : le tuyau d’arrosage en PVC fabriqué au kilomètre sur le site de Fitt France à Tricot, dans l’Oise, est commercialisé sous forme de couronnes dans les enseignes de grande distribution. 3 700 tonnes de tuyaux, tricotés ou guipés, soit plus de 35 millions de mètres de tube sortent chaque année de l’usine. Fait notable : si aux différentes étapes de fabrication, les contrôles qualité nécessitent d’extraire les produits non conformes ou présentant des imperfections (4 % de la production totale), aucun déchet de PVC ne quitte l’usine. « Nous recyclons 98 % de nos déchets de production, atteste Christine Ferreira, présidente de Fitt France. Ils sont collectés au fur et à mesure, pesés, identifiés, broyés et réutilisés pour la fabrication de la gaine, qui forme la première couche de PVC noir. » Au fil des ans, l’entreprise a acquis un véritable savoir-faire dans le réemploi, tout en se souciant des conditions de travail de ses salariés. Et la demande des clients est croissante. « Nous utilisons plus de 1 000 tonnes de PVC recyclé par an, que nous achetons dans des filières spécialisées et dont nous avons la certification d’origine », poursuit la présidente. Mais d’un lot à l’autre, il peut y avoir un delta en termes de composition, de dureté de la matière… Cela nécessite plus de flexibilité, des réglages sur la ligne d’extrusion et des interventions de maintenance à organiser en sécurité.

REPÈRES

L’usine tourne en 3 x 8 et emploie plus de 50 personnes, dont la moitié en production.

Réintégrer les chutes de PVC dans la production

Pour faire un tuyau, il faut d’abord constituer la gaine : un premier tube de couleur sombre pour la fabrication duquel un pourcentage de granules de PVC recyclé peut être utilisé. Afin de faciliter le travail des salariés et d’éviter aux monteurs régleurs de transporter des big bags jusqu’aux entrées de lignes, un système d’aspiration automatique de la matière a été mis en place. Au niveau des extrudeuses, où les granules de plastique sont chauffés et avant de passer dans la filière pour prendre la forme du tube, une aspiration des fumées à la source évite de polluer l’atmosphère. Après l’étape d’extrusion, un renfort tricoté ou guipé est posé. Dans le premier cas, cela consiste à tricoter deux fils polyester autour de la couche intérieure du tuyau pour lui conférer une meilleure résistance aux torsions.

Dans le second, on forme un treillage de fils polyester pour faire un tuyau plutôt rigide, résistant à la pression. La gaine habillée est chauffée à 500 °C puis recouverte de matière lors d’une nouvelle étape d’extrusion. Le polyester est ainsi pris en sandwich entre les deux couches de PVC. C’est d’ailleurs ce renfort de polyester qu’il faut éliminer lors du recyclage des déchets de production. « Je vide les déchets collectés aux différents postes sur un tapis convoyeur pour alimenter le broyeur », explique Damien Desarmenien, magasinier cariste. Ce sont principalement des portions de tube. Elles passent plusieurs étapes de broyage au cours desquelles sont séparés les résidus de fils polyester, éliminés en déchets industriels banals et de petits morceaux de PVC, retransformés en granules et réintroduits dans le process.

UN PROCÉDÉ DANS L’ÈRE DU TEMPS

Fitt est un groupe mondial, né en Italie en 1969. Il regroupe quinze usines (dont quatre en France) et 950 collaborateurs. Il défend l’utilisation efficace des ressources et de matériaux pour lesquels il existe déjà une filière de recyclage consolidée, le développement de nouvelles filières ou encore la réduction des déchets générés en travaillant sur la recyclabilité des produits. C’est aujourd’hui un axe essentiel de la stratégie de développement souhaitée par l’entreprise.

Des manutentions manuelles réduites en fin de lignes

« À l’arrivée des granules dans la trémie, un aimant permet de capter les résidus métalliques. Au niveau de la tête d’extrudeuse, la matière passe sur un tamis pour extraire les impuretés résiduelles. Régulièrement, des arrêts de ligne sont donc à prévoir pour le nettoyage », indique Marion Vedrune, responsable de production. C’est pourquoi une plate-forme sécurisée va être installée pour accéder au-dessus des extrudeuses. Elle a été en partie prise en charge, avec d’autres dispositifs, dans le cadre d’un contrat de prévention signé avec la Carsat Nord-Picardie. L’organisme était précédemment intervenu à l’occasion d’un programme de prévention ciblant des entreprises à sinistralité élevée.

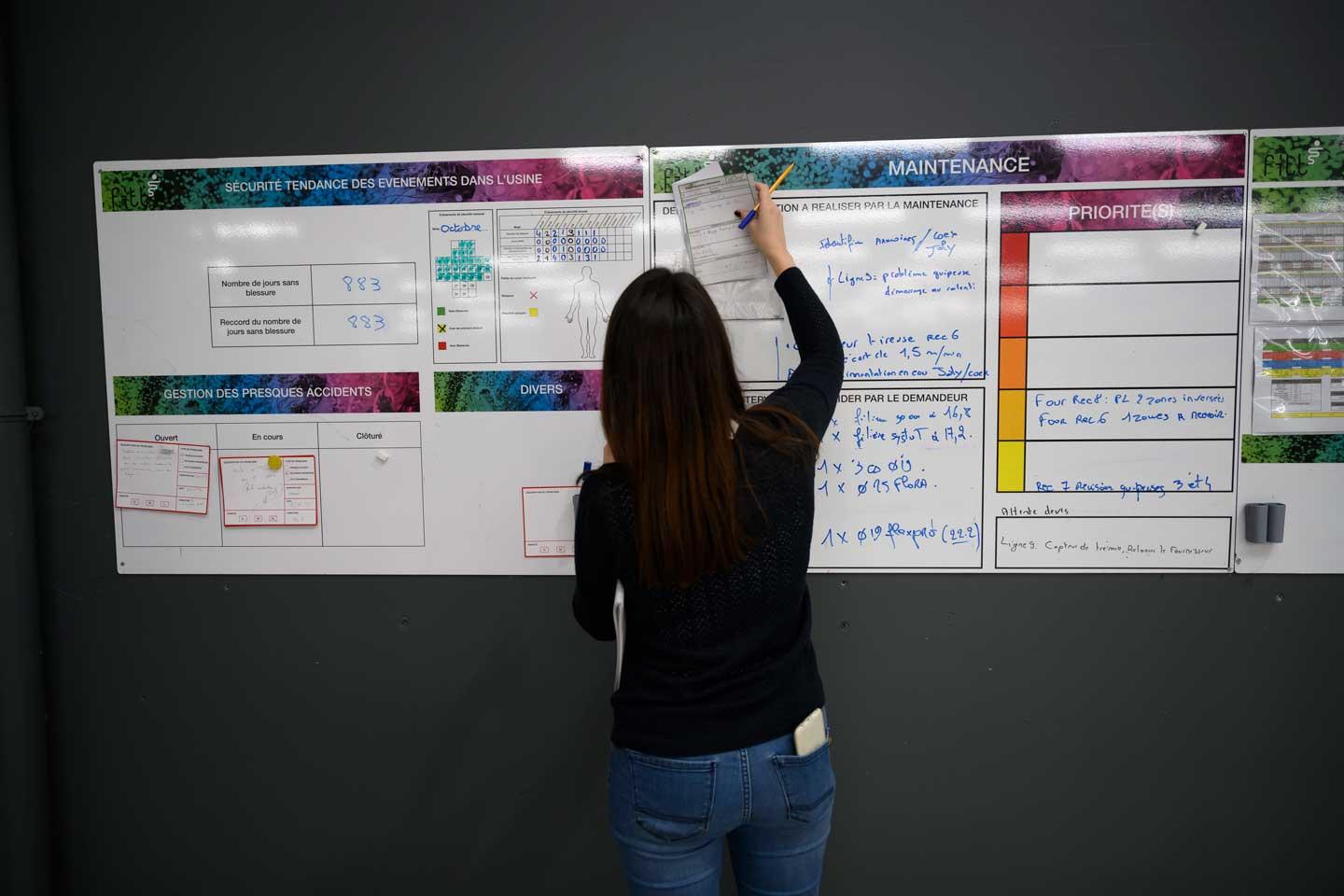

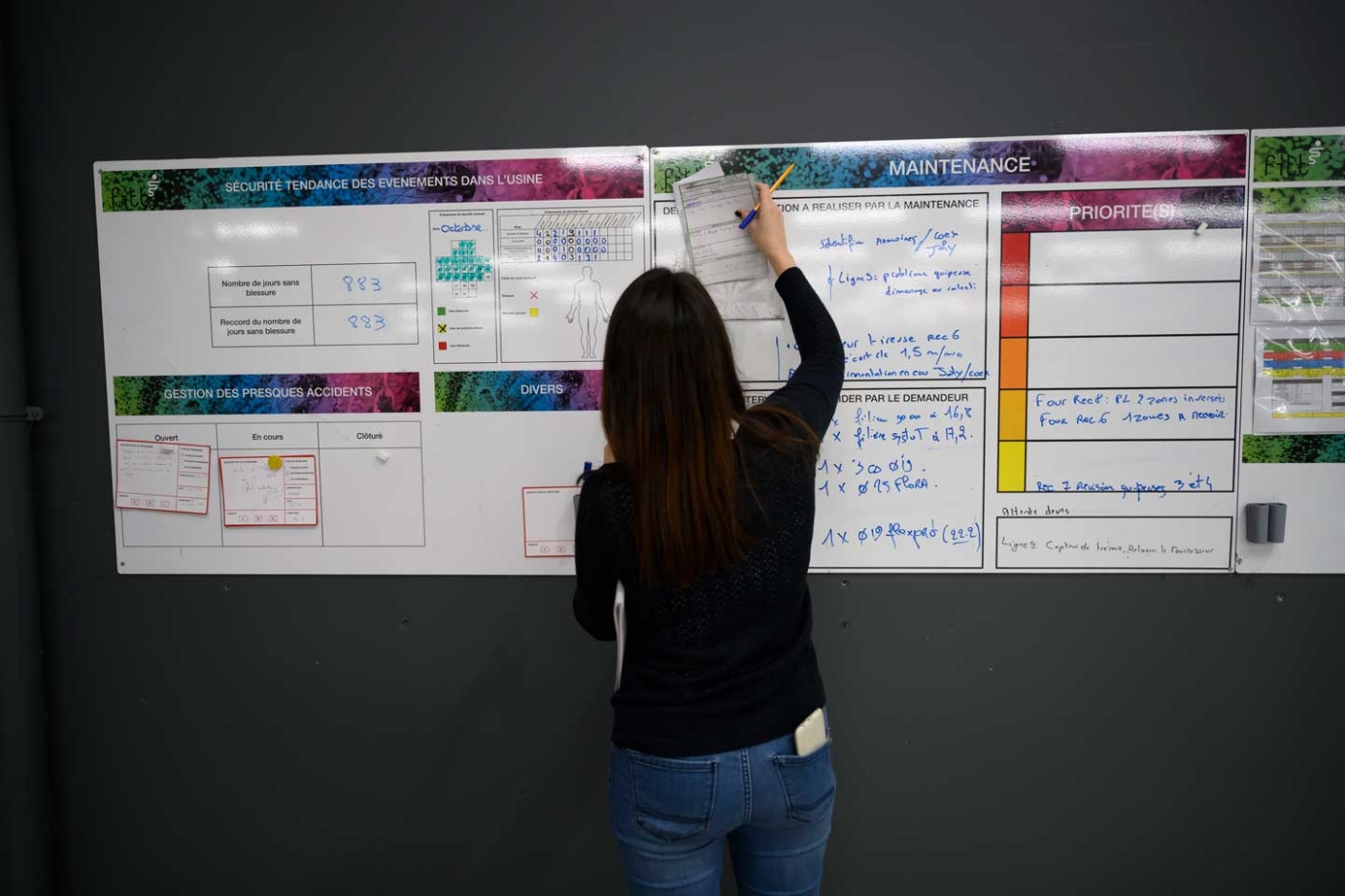

« Nous accompagnions ces établissements dans l’acquisition de bases en prévention des risques professionnels. Nous demandions la formation d’un salarié compétent, ici Marion Védrune, et nous incitions les entreprises à devenir autonomes sur la réalisation du document d’unique assorti d’un plan d’action et à monter en compétence sur l’analyse d’accidents », explique Aurore Picollec, contrôleuse de sécurité à la Carsat Nord-Picardie. « Nous avons poussé le curseur jusqu’à la notion de presqu’accident, en invitant nos collaborateurs à remonter toute situation anormale. Ces événements sont analysés et donnent lieu à des actions suivies dans le temps », précise Marion Védrune.

PRÉVENTION POSITIVE

Remonter les presqu’accidents permet de faire de la prévention positive. « Les salariés ne se sentent pas pris en défaut, mais deviennent acteurs de l’amélioration des conditions de travail », remarque Aurore Picollec, contrôleuse de sécurité à la Carsat Nord-Picardie. Le dispositif permet de découvrir des situations de travail qui auraient pu passer sous les radars. Une fois par semaine, ces remontées nourrissent les échanges avec les usines du groupe. « On y retrouve des machines et des métiers similaires, explique Christine Ferreira, présidente de Fitt France. La mutualisation des bonnes pratiques permet de progresser collectivement. »

Cela a déjà permis d’améliorer les fins de lignes, où se concentrent les étapes non automatisées. « Sur 8 heures, j’ai 300 couronnes à couper, indique Marc Maréchal, opérateur sur enrouleur. Nous avons une machine de découpe automatique en test pour éviter de forcer sur la pince avec des gestes répétitifs. » Le dispositif est pour l’instant installé côté tuyaux tricotés. Les tuyaux guipés devant rester branchés en air, ils sont enroulés manuellement. La fin de ligne est donc un peu différente et une adaptation devra être trouvée. « À la suite d’une étude de poste, nous avons également prévu des transpalettes électriques à hauteur variable pour que les opérateurs n’aient plus à adopter de postures contraignantes lorsqu’ils constituent leur palette de couronnes », reprend Marion Védrune. Elle évoque également le déplacement des tourets, à l’aide de transpalettes électriques, entre les étapes de fabrication. Augmenter leur taille permettrait de réduire le nombre de manutentions et le volume de déchets, avec moins de portions « écrasées » à sortir du process. Des petits pas qui, les uns après les autres, constituent de belles avancées.

CONTRAT DE PRÉVENTION

Un contrat de prévention a été signé avec la Carsat Nord-Picardie en vue d’améliorer certaines situations de travail. Il comprend notamment :

- la mise en place d’un palan pour descendre les disques où sont rangées les étiquettes de produits finis et réduire les manutentions et les risques de chutes. En effet, ils étaient jusqu’ici stockés dans un espace à l’étage et descendus manuellement par les collaborateurs qui empruntaient les escaliers ;

- l’achat de transpalettes électriques à hauteur variable, pour éviter les contraintes posturales lors de la constitution des palettes sur les fins de lignes ;

- la mise en place de plates-formes sécurisées pour accéder au-dessus des extrudeuses lors d’opérations de maintenance.