Ici, le plastique collecté via les bacs jaunes n’est pas un déchet : c’est une matière première. Nous sommes dans l’une des quinze usines européennes du groupe Plastipak, à Sainte-Marie-la-Blanche, en Côte-d’Or. La première pour le recyclage de bouteilles en plastique en France. Chaque année, elle reçoit 50 000 tonnes de matière provenant des centres de tri, sous forme de balles de 300 kg. « Nous ne gardons que le plastique cristal ou légèrement bleuté qui permettra de faire une nouvelle bouteille transparente en PET (polyéthylène téréphtalate) », indique François Nicolas, le directeur du site. Pour cela, il faut trier, retrier et encore retrier.

ÉTAT DES LIEUX DE LA COLLECTE

En France, la collecte sélective permet, à l’heure actuelle, de récupérer 60 % des bouteilles en plastique. On est loin des objectifs fixés par la loi relative à la lutte contre le gaspillage et à l'économie circulaire (Agec) : 77 % de taux de collecte en 2025 et 90 % en 2029. Certaines solutions, comme la consigne, font débat, entre des industriels favorables et des collectivités territoriales opposées, notamment quand elles ont beaucoup investi dans la modernisation de leurs centres de tri. Reste qu’à partir de 2025, 25 % de rPET devront être incorporés dans les bouteilles pour boissons en PET.

« Nous éliminons 30 % d’indésirables sans produire de déchets. Tous les matériaux que l’on écarte, y compris les étiquettes et bouchons, sont revalorisés et orientés vers la filière adéquate, reprend le directeur. Notre production est de 45 000 tonnes de granulés injectables par an en matière recyclée (rPET), et environ 3 millions de préformes par jour, un produit intermédiaire facilement transportable, dont seul le goulot est définitif et qui sera ensuite soufflé pour former la bouteille. »

Soigner l'accueil sur site

L’usine – qui tourne 7 jours sur 7, 24 heures sur 24 – est subdivisée en trois ateliers : lavage, extrusion, injection. Elle emploie 135 personnes. Si l’on ajoute les intérimaires et les intervenants extérieurs, ça fait du monde qu’il faut accueillir… en toute sécurité. « Nous avons instauré un accueil en ligne obligatoire préalable à l'affectation à leur poste via la plate-forme “Cognilearning”, précise Alexandra Nicolas, la responsable hygiène, sécurité et environnement (HSE) du site. Il s’agit d’un module d’auto-formation personnalisé, comprenant des informations communes à tous et, suivant l’environnement industriel de destination, des présentations spécifiques avec un focus sur les risques présents et les solutions de prévention déployées. »

Au fil de la présentation, l’apprenant répond à des quiz. Une attestation de consultation est délivrée et, lorsqu’il arrive sur le site, le service HSE a connaissance du temps passé à répondre et des aspects sur lesquels il est nécessaire d’insister. L’accueil sécurité physique permet ensuite de dispenser des formations très spécifiques. Un intervenant de maintenance sur une tour aéroréfrigérante recevra par exemple une information sur le risque liés aux légionelles et le port de masques FFP3. Le cariste fosse à l’atelier lavage sera sensibilisé à la manipulation des balles et aux procédures d’utilisation des chariots pinces.

POURQUOI UN ACCUEIL SÉCURITÉ EN LIGNE ?

Le témoignage de...

Antoine Brisson, directeur de Cognilearning.

« Pour créer la plate-forme de formation en ligne, nous avons collaboré avec le laboratoire électronique de l’apprentissage et du développement (Lead) de l'Université de Bourgogne. Les modules d’auto-formation doivent respecter les préconisations de l’ergonomie cognitive appliquée à des supports multimédias : une formation courte pour ne pas perdre l’attention, progressive, en audiodescription et en plusieurs langues, comprenant des contenus multimédias de différente nature et un contrôle de l’apprentissage par quiz au fil du visionnage. Nous partons en général des powerpoint utilisés par l’entreprise cliente pour son accueil en salle et nous les remanions. Il s’agit souvent d’usines qui accueillent des intérimaires ou des prestataires extérieurs. Dans le module d’e-learning, des chemins amènent l’apprenant à telle ou telle partie, suivant des critères définis par l’entreprise qui peuvent même varier, pour un même groupe, d’un site à l’autre »

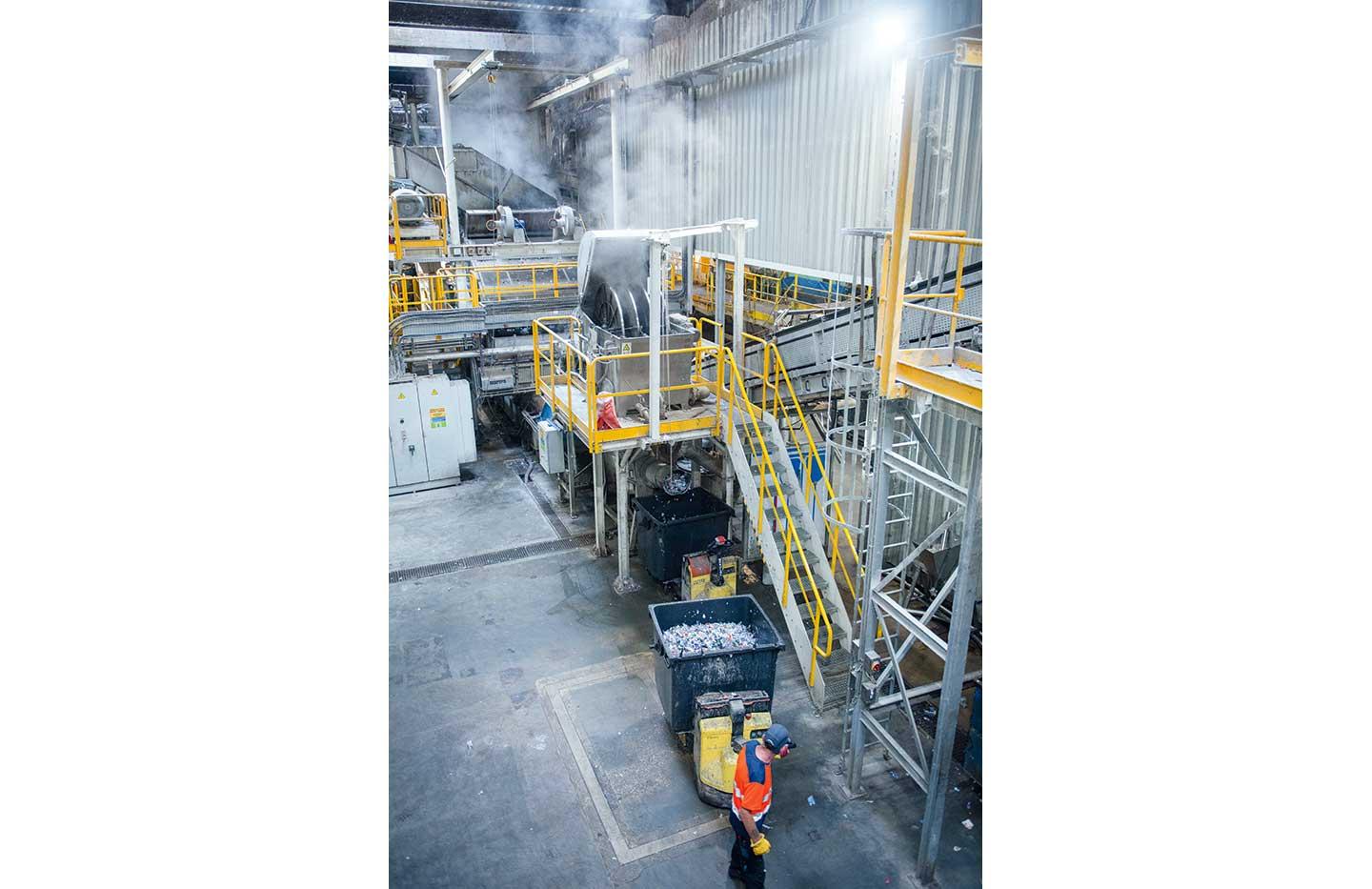

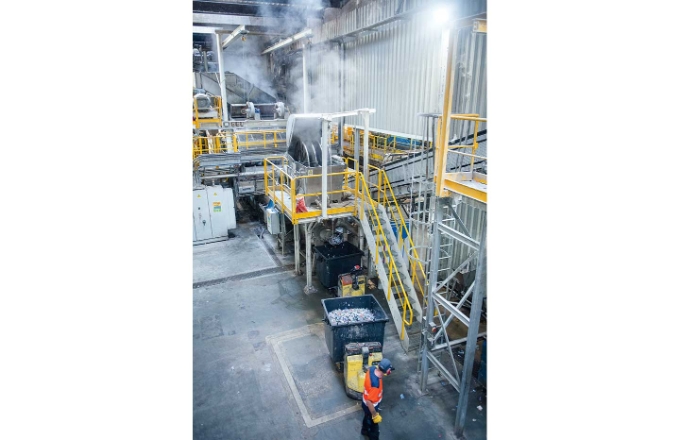

Réalisé par le coordinateur ou son back-up dans le service d’affectation, cet accueil gagne ainsi en efficacité. « On fait systématiquement un tour pour expliquer les règles de sécurité. J’incite les nouveaux à prendre leur temps, observer l’environnement, le sol, les machines. Puis ils rejoignent leur binôme », précise Francisco Pereira, coordinateur sur l’atelier lavage. Sur le secteur, l’une des grosses avancées a été la suppression des risques de coupure et de projection pour retirer le cerclage métallique autour des balles. Tout est désormais automatisé. Par ailleurs le cariste, chargé de placer les balles sur le convoyeur d’entrée de ligne, a dû passer un test de conduite dans son environnement de travail : être titulaire d’un certificat a la conduite en sécurité (Caces) ne suffit pas.

La bouteille 100 % en plastique recyclé

Après le lavage, plus d’une dizaine d’étapes de tri automatique se succèdent (cribles, tri optique, tri infrarouge, séparateur à courant de Foucault…). Les opérateurs font essentiellement de la conduite de ligne. Nous croisons toutefois Bruno Meunier, aide conducteur, qui récupère dans un grand bac à roulettes des résidus d’étiquettes pour les apporter à l'extérieur. « C’est l’une des rares étapes manuelles qui subsistent. Nous réfléchissons à l’automatiser », relate François Nicolas. Il précise également que des sécurités sont en place pour qu’aucune intervention de maintenance ne puisse se faire sans que la ligne ne soit coupée.

Une fois réduit en paillettes (l’usine en produit 115 tonnes par jour), le plastique passe des étapes de lavage qui s’achèvent dans un bassin où sont déversées les paillettes de PET, qui seront utilisées en production, tandis que flottent celles composées de bouchons et d’étiquettes. Pas très loin, l’atelier d’extrusion consomme 130 tonnes de paillettes par jour. Plastipak achète le complément à l’extérieur. Le plastique est fondu et le rPET ressort sous forme de spaghettis, refroidis dans l’eau et coupés en granulés, qu’il faut purifier. « Ils sont envoyés dans une tour de polycondensation où ils séjourneront, à chaud, sans oxygène, pendant plusieurs heures. Après cette étape, le rPET est apte au contact alimentaire », explique Alexandra Nicolas. Une partie est utilisée dans l’atelier injection, pour réaliser les préformes, l’autre envoyée dans une autre usine Plastipak à Bierne, dans le Nord, ou chez un client (Coca-Cola, Danone, Refresco…). Depuis avril 2022, les bouteilles PET de 50 cl de CocaCola sont fabriquées à partir de 100 % de rPET. D’autres continuent à mélanger rPET et résine vierge (parce qu’elle est moins chère) dans des quantités variables.

Nous retrouvons la responsable HSE à l'extérieur, près des silos. Elle s’entretient avec un chauffeur,venu récupérer son chargement, au sujet d’un garde-corps défectueux. L’occasion, plus informelle, de rappeler les règles. « Grâce à l’accueil en ligne, tout intervenant sur le site reçoit une information sur les accès, le parking, le rassemblement incendie, les circulations… On met en place un langage commun, commente Maryline Vannier, contrôleuse de sécurité à la Carsat Bourgogne-Franche-Comté. Et pour les nouveaux embauchés, cette formation à la carte, en fonction de la typologie du poste, montre que l’on s’est véritablement penché sur les besoins liés à l’environnement de travail. »

UN CENTRE PÉDAGOGIQUE

Créé en 2012 sur le même site entre Plastipak et Coca-Cola, Infinéo est une co-entreprise qui a deux vocations : contribuer au développement de la filière du recyclage et sensibiliser, avec l’organisation de visites destinées au grand public autour de la deuxième vie des emballages, en expliquant les principes du recyclage, le cycle de vie d’un produit et qu’il est possible d’incorporer 100 % de PET recyclé pour faire une bouteille. Un objectif pour lequel l'enjeu de la collecte reste de taille.