C’est un entrepôt de 36 000 m2, déployé sur trois niveaux, à Fleury-Mérogis, au sud de Paris. O’Logistique, l’entité logistique du groupe Casino, livre les courses de milliers de clients, essentiellement à domicile, dans la capitale et une partie de l’Île-de-France. Pour tenir sa promesse – livrer sur un créneau d’une heure, entre 6 heures et 23 heures, tous les jours, même le dimanche –, le bâtiment fonctionne 24 h sur 24, avec une organisation en 3 x 8, et stocke jusqu’à 45 000 références. Soit l’équivalent de trois hypermarchés, principalement des produits alimentaires, mais aussi du textile, des ustensiles… Pour limiter les risques liés aux manutentions manuelles, nombreuses pour cette activité, O’Logistique mise sur la mécanisation et l’automatisation.

Ici, nul rack rempli de palettes. Dès leur réception, celles-ci sont transportées par un opérateur dédié, sur un chariot, jusqu’à l’une des huit stations de déconditionnement. Là, les colis sont ouverts un à un, et les produits sont scannés puis mis dans des bacs pour le stockage. « Ce poste imposait des manipulations dans des postures contraignantes, pointe Pierre Garçon, contrôleur de sécurité à la Cramif. Nous avons donc suggéré à l’entreprise d’installer des tables élévatrices pour que les opérateurs travaillent à la bonne hauteur. » Deux modèles ont été testés. Il y a un peu plus d’un an, la préférence est allée à celui qui se met à niveau automatiquement et qui est doté d’un système anti-écrasement.

Un ballet de robots

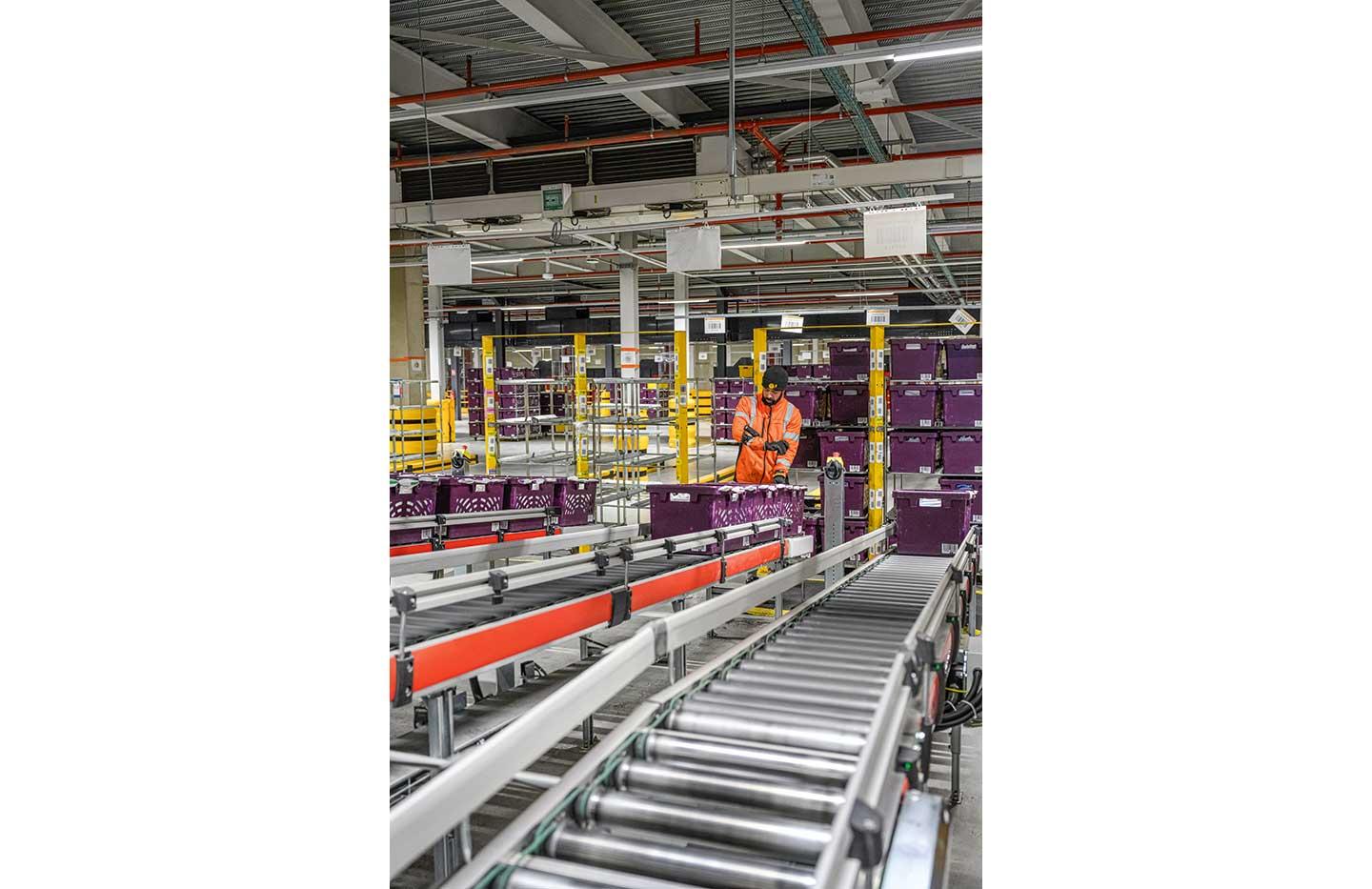

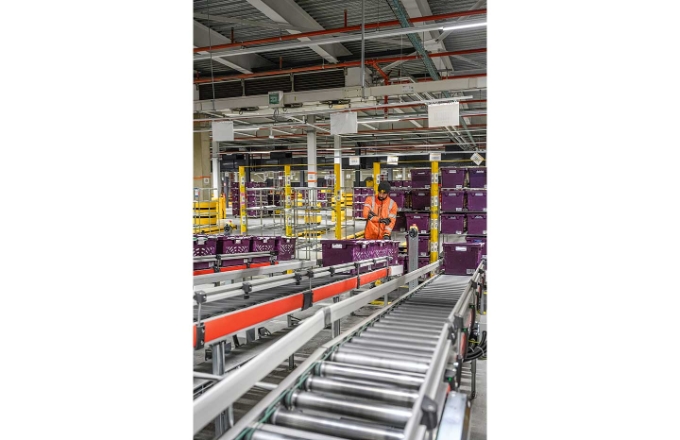

Pour faciliter le picking, l’entreprise a conclu un partenariat avec le spécialiste du e-commerce britannique, Ocado, qui lui met à disposition une technologie de pointe. « Ici, ce n’est pas l’homme qui va à la marchandise, mais la marchandise qui va à l’homme grâce à une plate-forme automatisée qui achemine les produits vers les préparateurs, résume Frédéric Garnier, le directeur du site. On supprime ainsi les manutentions liées aux prélèvements des produits et à leur déplacement. »

Une fois les bacs de stockage constitués, ils gagnent la « ruche », le centre névralgique de l’entrepôt, une gigantesque grille où ils sont superposés, formant un quadrillage de colonnes de 8 m de haut. Au dernier étage, un ballet de centaines de robots s’active au rythme des commandes reçues, afin de prélever, dans chaque colonne, les bacs contenant les produits demandés. Ceux-ci sont ensuite convoyés vers les postes de préparateurs de commandes. Debout, positionné sur un tapis anti-fatigue, l’opérateur n’a plus qu’à prélever les éléments sur le convoyeur. Un écran lui indique, photo à l’appui, la quantité exigée et le sac dans lequel il doit les mettre pour éviter d’abîmer les produits fragiles. Le scan se fait automatiquement via un dispositif installé en surplomb du poste.

Le picking terminé, les bacs de commandes, composés de trois sacs, sont à nouveau transférés sur un convoyeur. À l’extrémité, un salarié les charge sur un chariot métallique non motorisé, composé de quatre niveaux, et pouvant être embarqué dans des camions de livraison. Là encore, la technologie contribue à réduire le port de charges. « Le salarié scanne chaque bac, une lumière indique alors à quel étage du chariot il doit le déposer : les plus légers sont rangés en bas ou en haut, et les plus lourds, au centre, à hauteur d’homme », détaille Mustapha Khaouas, manager des opérations pour la logistique. La composition des chariots n’est pas non plus faite au hasard : l’ordre de la tournée est déjà déterminé, ce qui permet d’optimiser le positionnement des commandes sur le chariot, afin que les livreurs y accèdent facilement à l’arrivée chez le client, sans avoir à manipuler les autres bacs.

Le dernier maillon de la chaîne – la livraison – fait l’objet d’une attention particulière, de la part de l’unité QSE (qualité, sécurité, environnement) de l’entreprise, qui collabore activement avec la Cramif sur le sujet. Objectif : améliorer les conditions de travail des salariés, soumis à une sinistralité élevée, liée principalement aux risques routiers et au port de charges.

Les bonnes pratiques de la livraison

Au quotidien, les chauffeurs-livreurs sont répartis en deux équipes, l’une débutant à 5 h 30, l’autre à 15 h 30. À chaque prise de poste, ils sont briefés pendant une vingtaine de minutes. « Au départ, on insistait sur le fait de livrer le client à l’heure. Aujourd’hui, on se concentre sur la sécurité, souligne Chrysma Malonga, manager des opérations. C’est l’occasion de revenir sur les accidents récents et quatre ou cinq autres thématiques, notamment l’écoconduite qui consiste à limiter les accélérations et freinages brusques. » En cette fin de matinée, les « mots du jour » sont encore inscrits sur le tableau. Le dernier brief portait sur « la conduite responsable », « le brouillard », « les pauses obligatoires », « les distances de sécurité » et « la nécessité de bien s’hydrater ».

Une tournée correspond à un nombre de clients situé entre 15 et 18. Un outil informatique permet d’optimiser le parcours afin que les chauffeurs restent dans une zone la plus restreinte possible. À l’intérieur des camions réfrigérés, des affiches, conçues en lien avec la Cramif, rappellent treize bonnes pratiques : port de la ceinture, limitation de vitesse, gestes et postures à adopter pour le port de charges en sécurité, respect des trois points d’appui pour éviter les sauts en sortie de camion, à l’origine d’entorses ou de lombalgies…

Lorsqu’il arrive chez le client, si le livreur est confronté à une situation à risque – une commande lourde à livrer au 7e étage sans ascenseur, sans possibilité d’utiliser le diable, par exemple –, il peut contacter la cellule de pilotage des flux, afin qu’elle trouve une solution. « Deux camions sont en soutien en permanence dans Paris, explique Chrysma Malonga. Il est donc possible de solliciter l’un des chauffeurs pour venir en aide à son collègue. »

« Pour compléter le tout, un accent a été mis sur la formation des nouveaux embauchés, ajoute Pierre Garçon. Nous avons travaillé avec l’entreprise pour faire évoluer le dispositif. » Résultat : après trois jours d’apprentissages théoriques, les nouveaux effectuent une première tournée en observateur, puis une autre en doublon avec un collègue expérimenté. Ils bénéficient en outre de tournées allégées – une douzaine de clients – les premiers jours. « En interne, quatre personnes sont chargées de la formation, côté logistique et livraison, cela nous permet aussi de faire des ateliers de sensibilisation réguliers dans une dynamique d’amélioration continue », conclut Frédéric Garnier.

FICHE D'IDENTITÉ

Nom : O’Logistique

Activité : stockage et livraison de produits alimentaires et non alimentaires, dans Paris intra-muros, en Seine-et-Marne et dans les Yvelines (95 % à domicile, 5 % en « click and collect »)

Nombre de salariés : 650 (200 en logistique, 450 en transport), dont 30 % d’intérimaires

Nombre de camions : 220