« La protection à l’épreuve du temps. La vie commence à 50 ans, avant ce n’était qu’un entraînement. » Ce slogan de l’entreprise Galva Metal, ouverte en 1972 à Angers, dans le Maine-et-Loire, est affiché sur le t-shirt de certains salariés. Il traduit le rôle de l’entreprise, dont le cœur de métier est la galvanisation : protéger des pièces en acier contre la corrosion. Cela concerne des éléments de charpente pour ombrières solaires ou pour des tribunes de stades, du matériel d’élevage (barrières pour chevaux, vaches…), du mobilier urbain et de plus petits éléments pour artisans, tels que pièces de portails.

Ce site emploie une quarantaine de salariés et des intérimaires complètent les équipes. Les installations datent pour partie de la création du site. « Lorsque je suis arrivé dans l’entreprise en 2008, l’entreprise venait de mettre en place le système d’aspiration et lavage des vapeurs d’acide, se remémore Geoffroy Barbier-Thaly, le directeur QSE (qualité, sécurité, environnement) du Groupe Louis, auquel appartient Galva Metal. La Direction régionale de l'environnement, de l'aménagement et du logement (Dreal) avait en effet exigé une solution pour limiter les émissions atmosphériques. »

L'entreprise a commencé par rendre obligatoire le port du casque en 2009. Aujourd’hui, des chaussures de sécurité, manches longues, bouchons d’oreilles moulés, lunettes sont obligatoires… En 2010 a été installé un système d’aspiration et de filtration des fumées du bain de zinc, qui sont potentiellement nocives par inhalation.

La galvanisation consiste à plonger dans un bain de zinc en fusion, à 450 °C, des pièces en acier de toutes tailles, pour des usages extrêmement variés. Mais avant cette plongée, les pièces doivent faire l’objet d’un traitement de surface préparatoire : dégraissage, décapage, fluxage, puis séchage dans un séchoir à 40 °C. Les différentes cuves sont équipées de fentes d’aspiration qui extraient à la source les vapeurs acides émises par les bains.

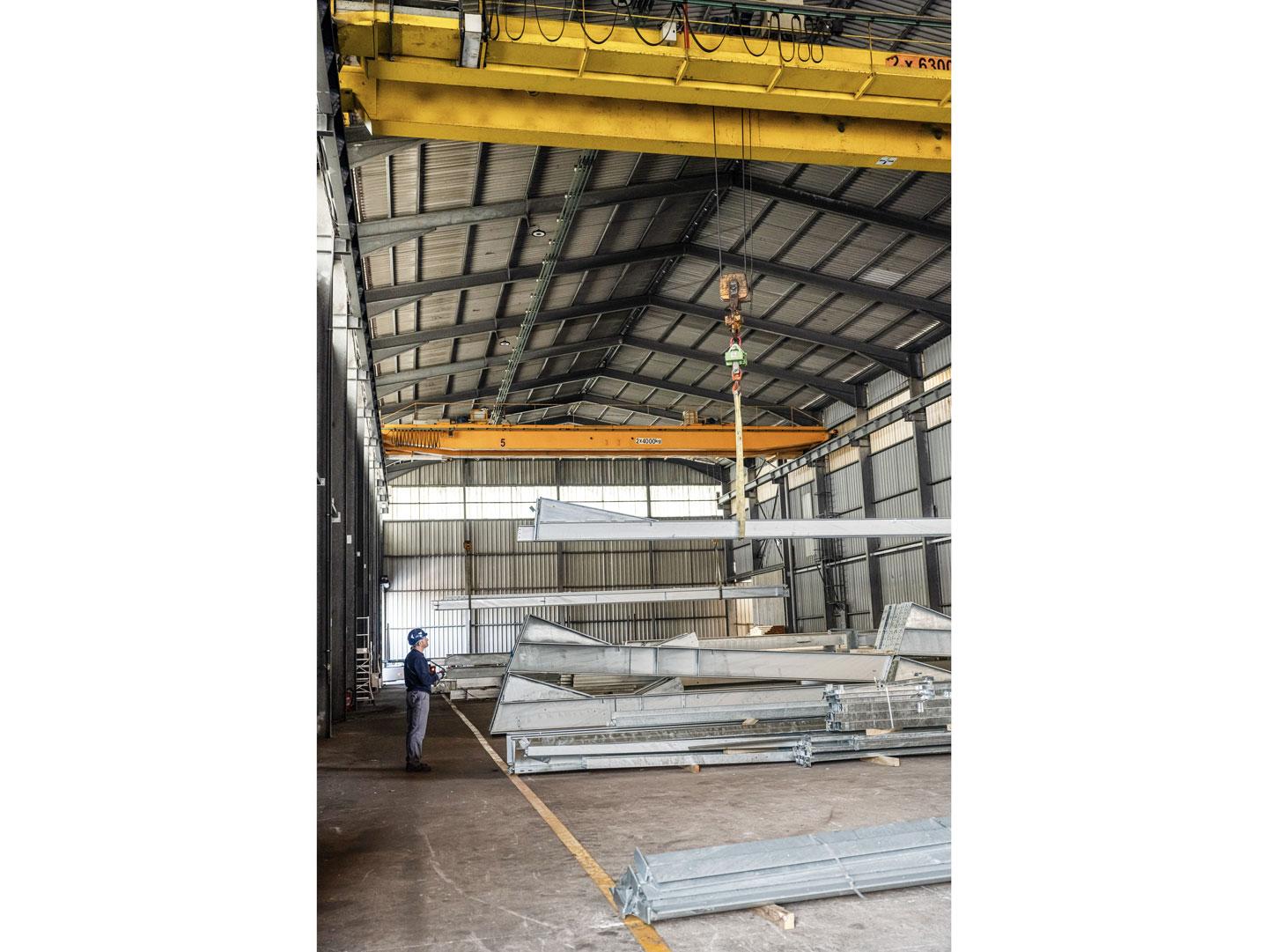

Aux yeux du directeur QSE, « même si nous employons de gros volumes de produits corrosifs, le risque chimique n’est pas le plus élevé dans l’entreprise, d’autant que peu de personnes sont exposées ». Seuls deux salariés gravitent autour des cuves, pour actionner les ponts roulants qui déplacent les pièces d’un bain à un autre, et assurer le bon fonctionnement des bains. C’est lors des manipulations de pièces, avant et après leur passage sur la ligne de traitement, que les sollicitations sont les plus fréquentes et exposent les salariés à des risques d’accidents ou de maladies professionnelles, principalement des troubles musculosquelettiques. Les maladies reconnues relèvent du tableau 57 des maladies professionnelles et concernent principalement les épaules. Un travail a ainsi été réalisé ces dix dernières années pour essayer de réduire les sollicitations liées aux ports de charges, avec l’accompagnement de la Carsat Pays de la Loire.

Dans la zone d’accrochage, qui correspond à la zone de préparation des balancelles de pièces qui seront plongées dans les bains, un salarié accroche une à une les pièces à l’aide de fers ronds souples sur un support fixe qui se monte et se baisse à la demande. « C’est pratique, ça permet de travailler en hauteur sans avoir les bras trop levés, explique Christopher Cornu, un intérimaire. Quand après moi un collègue plus grand vient travailler, il peut l’ajuster à sa taille. » Au total, l’entreprise s’est dotée de cinq équipements similaires, qui offrent chacun une zone d’accrochage sur une longueur d’une quinzaine de mètres.

Des expériences d'exoquelettes à venir

Outre la hauteur de travail, cela offre une stabilité lors de l’accrochage des pièces. Auparavant, les pièces étaient fixées sur des supports mobiles, qui compliquaient les manipulations et les rendaient dangereuses. Car le poids des pièces peut varier de quelques dizaines de kilogrammes à plusieurs tonnes. À proximité, un transpalette électrique permet de positionner à hauteur des palettes de petites pièces. « En approchant les chariots au plus près du poste d’attache, on glisse plus les pièces qu’on ne les porte », poursuit l’intérimaire. L’entreprise envisage d’expérimenter des exosquelettes dans cette zone d’accrochage pour prévenir les TMS des membres supérieurs.

Un autre axe de travail est en cours, au niveau des postes de finition cette fois. « Nous recensons des accidents liés à l’emploi de ponceuses, explique le directeur QSE. À terme, je souhaite les supprimer. Moins il y a de travail en finition, moins il y a besoin de poncer. Dans certaines entreprises, ils arrivent à se passer des ponceuses, il n’y a pas de raison que ça ne soit pas possible chez nous. » Pour ce faire, l’entreprise cherche à optimiser les outils qui aideront à égoutter les pièces à la sortie directe du bain de zinc. Car ce sont ces gouttes, qui refroidissent et se figent rapidement (en dessous de 420 °C) aux extrémités de certaines pièces, qui nécessitent ensuite l’emploi de ponceuses.

Lors des manutentions dans cette même zone de finition, et pour le chargement de pièces avant expédition, les chaînes utilisées par le passé ont été remplacées par des élingues en textile : elles génèrent moins de bruit, sont plus légères à manipuler et abîment moins le revêtement des pièces. « Depuis 2019, l’entreprise a bien évolué, constate Vincent Boisumeau, contrôleur de sécurité à la Carsat Pays de la Loire. Le Centre de mesures physiques avait apporté son aide pour dimensionner les débits de ventilation sur la cuve de zinc. Et il est prévu que les travaux de modernisation se poursuivent, notamment au niveau de l’encoffrement du bain de zinc », comme en témoigne le projet de capotage de la cuve de galvanisation. Même si améliorer les conditions de travail dans des espaces contraints est toujours plus compliqué que de partir d’une feuille blanche, des projets sont en train de prendre forme pour que l’entreprise poursuive son activité de la meilleure manière.

PROJET DE CAPOTAGE DU BAIN DE GALVANISATION

En matière de prévention du risque chimique, un futur gros projet est en train d’être relancé : l’installation d’une hotte au-dessus du bain de zinc, qui encapsulera tout le bain, de 15,6 mètres de long. Ce capotage du bain est prévu en acier. « Nous avons un retour d’expériences sur un autre site du groupe, réalisé avec des rideaux souples, et qui nous a montré vers quoi ne pas aller : ils sont censés résister à la chaleur mais leur usure prématurée nécessite de les remplacer fréquemment », relate Geoffroy Barbier-Thaly, le directeur QSE (qualité, sécurité, environnement) du Groupe Louis. Une hotte rigide est préférable, car elle s’avère également plus sûre pour l’environnement de travail direct et réclame beaucoup moins de maintenance que des rideaux souples. Cela nécessitera par la même occasion une réorganisation des bains avoisinants, avec travaux de génie civil. L'aboutissement du projet est prévu pour fin 2026.