Spécialisée dans la création d’ornements métalliques, EAC (Europe accessoire concept) n’a pas peur des défis. Qu’il s’agisse de se lancer dans la fabrication additive pour démultiplier son offre et gagner du temps, ou de réagir à un coup dur, comme après un incendie qui a détruit une ligne de galvanoplastie - qui se fait en général dans un bain électrolytique, processus qui repose sur l’utilisation d’un courant électrique pour recouvrir un objet d’une fine couche de métal - en 2021. Créée en 1992, la PME rhônalpine basée à Bourg-de-Péage, à une vingtaine de kilomètres de Valence, s’est d’abord positionnée sur le marché de la chaussure, puis a évolué vers la conception et la fabrication d’accessoires métalliques pour la lingerie, la bouclerie, la bijouterie. Une modernisation à laquelle l’actuel gérant, Patrick Chouvet, qui l’a rachetée en 2002, n’est pas étranger. En parallèle, il œuvre pour rester à la pointe des nouvelles technologies afin d’être réactif aux besoins des clients de l’industrie du luxe.

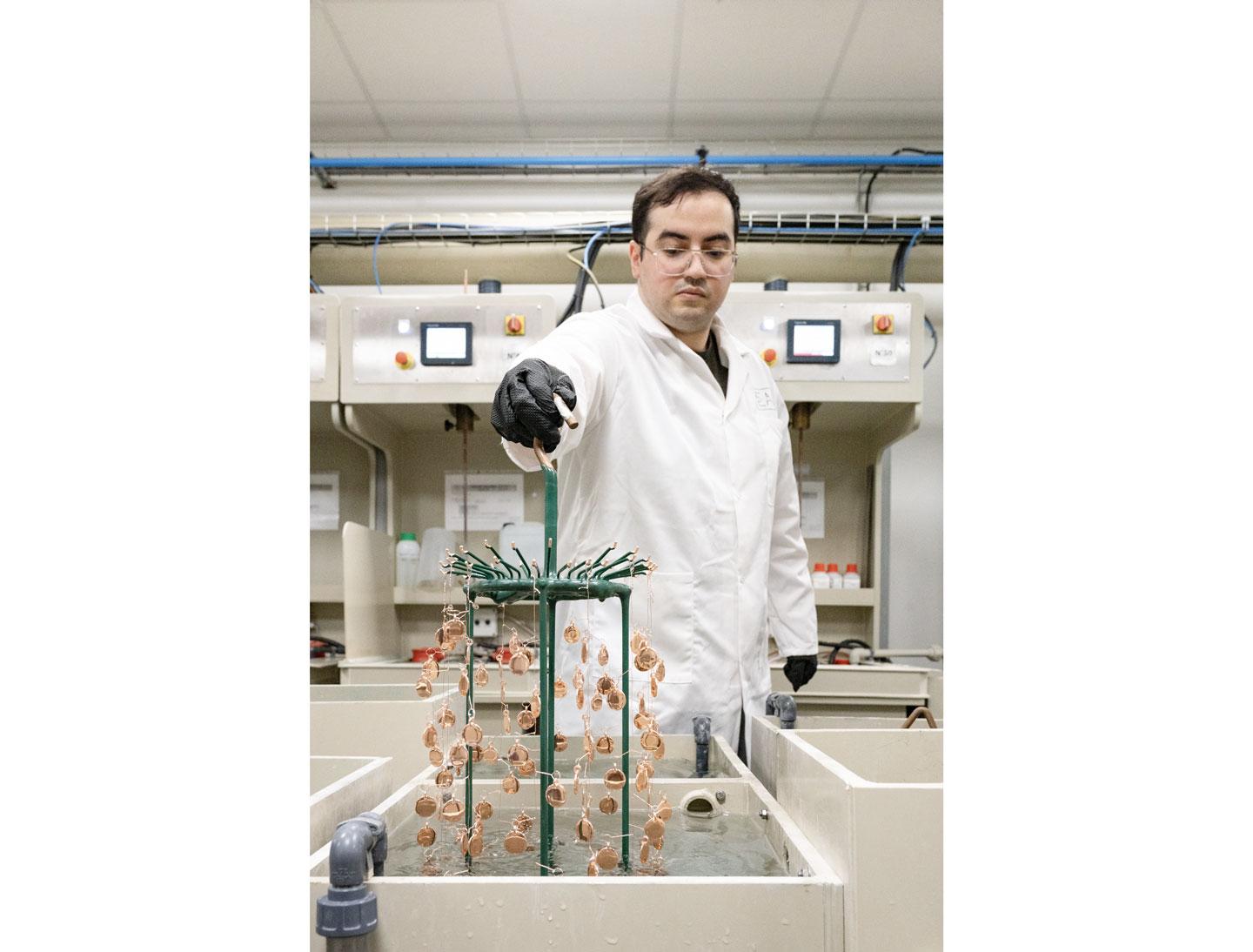

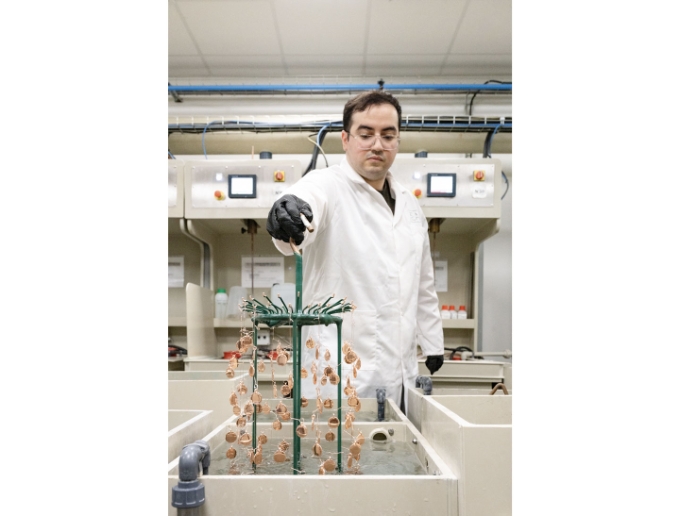

« Nous avons 25 salariés sur le site. Nous réalisons le polissage mécanique puis le traitement de surface de nos pièces, avec une ligne automatique pour le basculement cuve à cuve et une ligne manuelle, sur laquelle les opérateurs introduisent les bouclards ou arbres auxquels sont suspendues les pièces à traiter », explique Anaïs Illi, la responsable qualité. Divers bains se succèdent : bains de dégraissage (de nature alcaline), bains d’activation (de nature acide), bains cyanurés… En 2021, la ligne manuelle est totalement détruite lors d’un incendie, une canne chauffante étant entrée en contact avec le plastique d’une cuve, un accident lié à la baisse du niveau d’un bain.

Une installation sur mesure

Il faut alors réagir. Reconstruire une ligne répondant aux évolutions du marché en améliorant la sécurité, notamment en matière de prévention des risques chimiques et des risques d’incendie. EAC fait donc appel à une entreprise spécialisée dans la conception d’installations de traitement de surface, à qui elle communique l’ensemble des produits utilisés, les fiches de données de sécurité et un cahier des charges précis. Aujourd’hui, l’accès aux vannes de vidange se fait manuellement par l’arrière de la cuve. Un détecteur de niveau permet de couper automatiquement le système de chauffe, désormais au fond des cuves, si le niveau du bain venait à trop baisser. Une sécurité supplémentaire a également été ajoutée : en plus de la sonde de température nécessaire au contrôle de la température du bain, une seconde a été installée près du système de chauffe afin de détecter une température anomalement élevée.

ZÉRO REJET

L’usine possède un circuit fermé d’épuration des eaux usées, ce qui lui permet d’être en configuration rejet zéro. L’ensemble des secteurs (lignes de galvanoplastie, locaux de stockage des produits) est totalement placé sur rétention. La récupération des eaux des différents bains se fait par vidange sans manipulation. Une pompe de relevage permet d’alimenter de grandes cuves situées en dehors du bâtiment et les produits sont récupérés par une entreprise extérieure.

« Nous avons tenu compte de l’évolution des marchés pour concevoir une chaîne modulable avec, en partie centrale, un tronçon de bains de préparation (rinçages et activation), communs aux différents traitements puis, répartis de chaque côté, les bains de dépôt de métaux précieux et de métaux communs », explique Olivier Soulabaille, le responsable technique. « Il fallait trouver le bon agencement des cuves en mutualisant certains bains et en augmentant le nombre de traitements pour proposer aux clients de nouveaux coloris, tout en travaillant sur l’amélioration des conditions de travail, le dimensionnement des espaces, la hauteur sous plafond, la climatisation, l’éclairage », précise Patrick Chouvet. Une conception avec îlot central plutôt qu’en ligne limite certains déplacements.

Capter les polluants au plus près des émissions

Sous l’installation, une rétention compartimentée adaptée à la nature des produits permet d’éviter les mélanges des acides et des bases. Mais le point central, puisque les bains restent ouverts afin que les opérateurs y plongent les bouclards, a été la conception de dispositifs d’aspiration à la source le long des bords de cuves. « Ils ont reproduit le principe de l’anneau de Pouyès pour capter les émissions de polluants au plus près de la source avec des aspirations à travers des fentes sur tout le contour des cuves », note Sébastien Fave, hygiéniste du travail au Service de prévention et de santé au travail Drôme-Vercors (STDV). L'air capté est évacué à l’extérieur après traitement, tandis qu’un apport d’air neuf dans le local vient en compensation.

TRAVAILLER SUR L’AMÉLIORATION CONTINUE

Après l’incendie puis la construction de la nouvelle ligne, le service de prévention et de santé au travail a encouragé l’entreprise à reprendre son évaluation du risque chimique en s’interrogeant sur les conditions de stockage, de manipulation des produits et, en parallèle en engageant un travail sur l’optimisation de la ligne de traitement de surface automatique. Ici, l’opérateur, est tenu à l’écart lors des transferts de cuve à cuve et n’intervient que pour des actions ponctuelles. En lien avec la Carsat Rhône-Alpes, le service de prévention et santé au travail vient de réaliser une campagne de prélèvements pour évaluer l’efficacité des captages. Sur ses conseils, l’entreprise a notamment cloisonné une extrémité de la ligne pour éviter les courants d’air perturbateurs et le risque de ramener d’éventuels polluants dans les zones de travail.

« On transfère les bouclards d’un bain à l’autre pour une durée d’une à trente minutes. Ce n’est ni très lourd ni répétitif », atteste Yannis Souadia, un opérateur, lorsque le préventeur évoque une réflexion sur les aides à la manutention, une petite potence avec un équilibreur de charge par exemple. « C’est la difficulté avec ces charges inférieures à 5 kilos. L’amplitude angulaire et la répétition des manutentions peuvent à terme provoquer des douleurs au niveau des épaules. Mais pour trouver une solution utilisée de manière pérenne par les galvanoplastes, il ne faut pas que les salariés aient l’impression de perdre du temps ou que cela complexifie le travail », évoque Sébastien Fave.

« On travaille aussi sur la réduction de la charge mentale. Au niveau des bains, un signal sonore se déclenche quand il faut retirer les pièces et un dispositif coupe l’électrolyse le temps que le galvanoplaste sorte son arbre », indique Anaïs Illi, pour qui il ne faut pas hésiter à « rendre les salariés acteurs de la recherche d’améliorations ». La concertation est toujours un gage de réussite. « La responsable qualité a participé à divers ateliers prévention proposés par le service de prévention et de santé au travail, reprend Sébastien Fave. On accompagne aussi l’entreprise sur l’évaluation de sa ligne de traitement automatique. Des mesures atmosphériques ont été réalisées en lien avec le laboratoire interrégional de chimie de la Carsat Rhône-Alpes. »

Autre axe de travail auquel s'attelle l'entreprise : l’amélioration des postes de préparation dans les deux locaux de stockage des produits chimiques (produits acides/produits basiques et cyanurés) pour permettre, à l’avenir, de travailler à hauteur, sans flexion du tronc, en manipulant sous une hotte aspirante raccordée au système de ventilation.

ÉPHIE INDUSTRIES

EAC est l’une des entités de traitement de surface métallique du groupe Éphie Industries. De même que les entreprises Graindorge, spécialisée dans le traitement de pièces plastiques ou métalliques, et Bouvier, spécialisée dans la signalétique et la gravure métallique. Au total le groupe emploie environ 200 personnes.