Quel est le point commun entre les robots qui sillonnent la surface de Mars et la Bretagne ? L’entreprise Le Guellec. Installé à Quimper, dans le Finistère, l’établissement de quelque 70 salariés fabrique des tubes, micro-tubes et profilés sur mesure, en inox, nickel et alliage nickel, à 60 % pour l’aéronautique. « L’un de nos produits phares entre dans la composition des échangeurs thermiques des systèmes de conditionnement d’air des Airbus, mais nous concevons aussi des pièces pour les satellites ou d’autres pour des robots de la Nasa. Il y a donc des tubes Le Guellec sur la planète rouge ! », s’enthousiasme François Körner, le P-DG. D’autres sont insérés dans des montres haut de gamme, des attaches de chaussures de ski, du matériel dentaire, des équipements automobiles...

DES EFFORTS RÉCOMPENSÉS

Le 29 avril 2025, la Carsat Bretagne a remis à l’entreprise Le Guellec la distinction « Acanthe, bâtir plus sûr » qui récompense la prise en compte des risques professionnels et des conditions de travail dès la conception des locaux.

Pendant près de 45 ans, l’entreprise a été installée à Douarnenez, à une petite trentaine de kilomètres du site actuel. Mais le lieu n’était plus adapté à l’activité. « Au cours du temps, l’atelier s’était étendu et était devenu une juxtaposition de locaux cloisonnés. Nous avions besoin de nous agrandir et de repenser l’espace pour optimiser les flux », explique le dirigeant. Dès le début du projet, l’entreprise fait appel à la Carsat Bretagne pour intégrer les bonnes pratiques en conception des lieux et situations de travail (CSLT).

« Ils ont fait un travail très complet, souligne Gilles Mauguen, contrôleur de sécurité à la Carsat Bretagne. Ils sont partis de l’activité réelle et de la situation existante de l’époque pour analyser les flux et réfléchir à la meilleure implantation dans l’atelier. Ils ont pris en compte les ambiances de travail, la circulation extérieure, les équipements… Et ils ont impliqué les salariés via des groupes de travail. Les bureaux n’ont pas été oubliés, ils ont aussi bénéficié de cette approche globale. »

Pour autant, l’acclimatation au nouveau site n’a pas été simple : le déménagement a eu lieu pendant la crise sanitaire. « Nous voulions accompagner au mieux les salariés, mais ils ont découvert la nouvelle usine, sans transition, après deux semaines de congé, et on ne pouvait les accueillir que par groupe de quatre », regrette François Körner. Par ailleurs, tous les lieux destinés à favoriser les interactions sociales – coin café, réfectoire, terrasse, salle de sport – n’ont pas pu être investis avant plusieurs mois. Les changements d’habitudes ont parfois été difficiles.

Quatre ans plus tard, les locaux semblent être définitivement adoptés. Contrairement à l’ancien site, personnels administratifs, commerciaux et opérateurs de l’usine entrent désormais par la même porte. Côté gauche, 1 000 m2 de locaux administratifs et commerciaux, largement vitrés et baignés de lumière naturelle. Chaque salarié dispose d’un double écran et, si l’équipe commerciale travaille en open space, quatre salles de visio permettent de s’isoler si besoin.

Une démarche globale

Côté droit, 7 000 m2 d’usine, surélevés par rapport à la plate-forme d’arrivée des camions. L’objectif étant de pouvoir décharger directement dans l’atelier, avec un système de blocage des roues auquel est assujettie l’ouverture de la porte, pour éviter les départs intempestifs et les risques d’écrasement. À l’intérieur, là encore, ce qui frappe, c’est la lumière naturelle délivrée par les voûtes translucides et complétée par l’éclairage led, mais aussi l’ambiance sonore feutrée. « Cette nouvelle conception a été l’occasion de reprendre notre document unique [d’évaluation des risques professionnels] et de repérer les points d’amélioration : le bruit en faisait partie », indique François Körner.

L’atelier a été pensé pour éviter les croisements de flux et organisé en groupes d’îlots de production. « L’une des spécificités de notre activité est que nous avons un flux en boucle : nos produits passent plusieurs fois par les mêmes îlots avant d’être finalisés. Nous avons été accompagnés par un cabinet extérieur pour organiser au mieux l’espace et la circulation », note Frédéric Masclet, le responsable industriel.

Au centre du bâtiment, un grand bureau vitré regroupe l’encadrement de production (méthodes, planification...), ainsi que les services de maintenance. « Sur l’ancien site, ils étaient dans des bureaux à part et dispersés. Désormais, si un opérateur a un problème, la communication est facilitée », remarque le responsable industriel. Au plafond, d’imposants conduits permettent une ventilation efficace. Car, pour fabriquer ces pièces de précision, le métal subit différents traitements : étirage et tréfilage à froid, laminage à chaud, soudage, ébavurage, découpage… Autant d’opérations susceptibles d’exposer le salarié aux risques chimiques, dus notamment aux brouillards d’huile ou aux fumées de soudage. Pour y remédier, la plupart des machines sont capotées et les postes disposent de systèmes d’aspiration à la source. « Nous avons aussi opté pour une fontaine de dégraissage lessivielle sans solvants pétroliers », complète Frédéric Masclet.

Le souci du détail

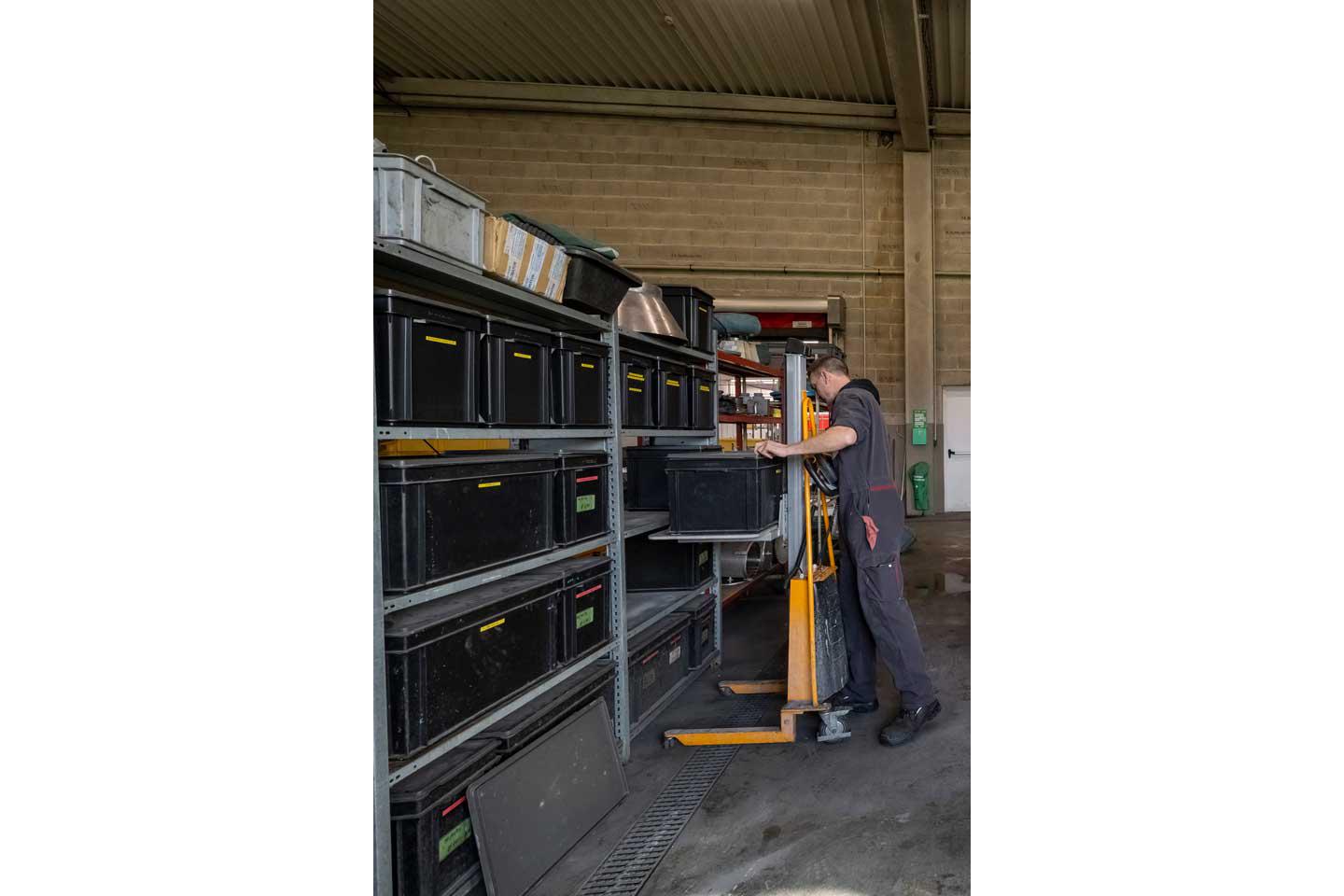

Concernant le port de charges, si les produits commercialisés par Le Guellec ne pèsent au final parfois que quelques grammes, au départ, les opérateurs reçoivent des feuillards pouvant atteindre 80 kg. Un préhenseur installé sur un gerbeur électrique permet de les placer sur les dévidoirs. Puis ils sont découpés et transformés en larges bobines de tubes, dont le poids a été limité à 15 kg. Un pont roulant permet de déplacer les pièces les plus lourdes et différentes tâches ont été automatisées. Ainsi, une machine créée sur mesure, munie d’une pale, permet de charger et dérouler les bobines facilement.

En fin de process, la gestion des déchets a aussi été améliorée. Auparavant, les opérateurs devaient se rendre à l’extérieur pour les jeter. Aujourd’hui, le local est attenant à l’usine et l’accès au conteneur central est sécurisé pour éviter les chutes lorsque ce dernier n’est pas là. « Et ce n’est pas tout : les vestiaires et les sanitaires, par exemple, ont fait également l’objet d’une attention particulière, ajoute Gilles Mauguen. Le dessus des placards est en pente pour éviter d’y poser des affaires, ce qui est mieux pour l’hygiène et évite les chutes d’objet. Et, dans les sanitaires, le mobilier est suspendu pour faciliter le travail des agents d’entretien. » Dernier point important, la toiture est entourée de garde-corps pour sécuriser les opérations de maintenance et les interventions ultérieures sur ouvrage.

Projets en cours

Une conception réussie donc. Mais, l’entreprise ne s’est pas arrêtée là. « Tous les matins, nous avons une réunion de 5 minutes, avec toutes les équipes, sur les problèmes de qualité ou de fonctionnement, précise Frédéric Masclet. C’est l’occasion pour les opérateurs de faire remonter des situations à risques. Ensuite, nous avons une réunion avec les membres de la production pour décider des actions à mener. Et si cela ne suffit pas, le problème est soumis au bureau d’études. » En quatre ans, plusieurs situations de travail ont ainsi pu être améliorées, essentiellement par l’acquisition d’aides techniques.

Ainsi, 140 chariots équipés de plateaux à hauteur variable sont accessibles dans l’atelier pour transporter des pièces, mais aussi pour servir de support, au poste d’étirage par exemple, quand l’opérateur travaille sur des tubes fins et longs. Au poste d’ébavurage, où l’on débarrasse, par traitement mécanique, les pièces du surplus de métal resté accroché lors de l’usinage, un chariot permet de transporter, sans effort, les caisses remplies de matériaux abrasifs. « Ça a changé ma vie, assure Frédéric Trétout, agent de production. À force, ça tirait sur le dos. » Un second équipement devrait être acquis pour un îlot où sont manipulées des bobines de tubes pleins.

Sur une autre ligne, où les tubes sont ramollis par traitement thermique, un problème a été réglé en automatisant une tâche. Pour éviter que du gaz soit expulsé dans l’atelier en sortie de four, un système de bouchon formé par une accumulation de grains de blé est utilisé. Or, lorsque les tubes traités sortent ensuite du four et traversent les grains, ceux-ci tombent sous la ligne. « Jusqu’à récemment, le blé atterrissait dans une caisse que les opérateurs devaient vider à la main dans la trémie en hauteur pour la remplir à nouveau. Désormais, un système d’aspiration, qui relie le réceptacle à la trémie, supprime cette tâche contraignante », explique Gaël Troadec, le responsable maintenance qui a conçu cette solution.

D’autres projets sont également dans les tuyaux. Ainsi, un chariot sur mesure pour transporter les bobines de tubes en limitant les efforts de tirer-pousser est en cours de conception. Un prototype est testé dans l’atelier. Plus conséquent : l’acquisition éventuelle d’un cobot et d’une nouvelle machine à rétreindre, entraînant moins de vibrations et moins de bruit. « Nous nous inscrivons dans une démarche d’amélioration continue », conclut François Körner.

FICHE D'IDENTITÉ

Nom : Le Guellec Tubes et profilés

Localisation : Quimper (Finistère)

Activité : fabrication de tubes, micro-tubes et profilés de précision

Effectif : 70 salariés (25 administratifs et commerciaux, 45 opérateurs en atelier)