La mutuelle RATP est plus qu’une simple mutuelle. Le Groupe mutualiste RATP rassemble deux structures qui gèrent à la fois les prestations complémentaires des agents de la société de transports en commun et des établissements de soins ouverts à tous. Cabinets dentaires, d’ophtalmologie, d’ostéopathie…, mais aussi des magasins d’optique et même un Ehpad. Au cœur de cette offre globale, la Mutuelle RATP possède également son propre laboratoire de fabrication de prothèses dentaires. À l’occasion de l’acquisition d’une imprimante laser métallique, une partie des locaux de cet établissement a été réaménagée et une aspiration centralisée a été installée. Résultat : l’exposition des prothésistes aux poussières a été réduite.

C’est à deux pas du siège de la RATP, sur les quais de Seine à Paris, dans le XIIe arrondissement, que se tient dans un immeuble tertiaire le laboratoire de fabrication de prothèses dentaires de la Mutuelle RATP. Ce site emploie 17 personnes et réalise tous types de prothèses dentaires : prothèses conjointes (couronnes, bridges…), prothèses amovibles, prothèses sur implant ou encore orthèses pour enfants.

À l’entrée, une pièce héberge trois postes informatiques dédiés à la conception assistée par ordinateur. Dans le prolongement se tient la salle des plâtres, où sont moulées les prothèses à partir des empreintes reçues. En face, sous une verrière zénithale, chaque prothésiste est affairé à un poste pour gratter, polir, ajuster des prothèses en cours de fabrication. Au fond du laboratoire, une salle isolée héberge le local d’usinage, qui contient deux machines à usiner – une qui fonctionne à sec pour le zircone et une qui fonctionne sous eau pour les composites et la céramique – ainsi qu’un établi équipé d’un dispositif de captage à la source et de deux fours.

Les outils de travail de ce laboratoire ouvert en 2004 nécessitent des évolutions régulières, à l’image des celles que connaît le métier, avec l’arrivée massive des outils numériques. La FAO (fabrication assistée par ordinateur) est aujourd’hui incontournable dans la réalisation d’une prothèse dentaire. Et outre les techniques, les matériaux employés évoluent eux aussi. « On travaille différents matériaux, comme le métal, le zircone, la céramique ou encore des résines », explique Mathilde Courvoisier, responsable du laboratoire. Historiquement, de par la nature des matières utilisées, le risque chimique est présent dans l’activité de prothésiste dentaire. « On manque de recul sur les éventuels effets sur la santé des nouveaux matériaux utilisés tels que le zircone ou certaines résines », souligne Mélanie Chateau, contrôleuse de sécurité à l’antenne 75 de la Cramif.

Fabrication additive

Au printemps 2024, le laboratoire s’est équipé d’une imprimante laser métallique, fonctionnant sur le principe d’une imprimante 3D, pour fabriquer les stellites, qui constituent le châssis métallique d’une prothèse dentaire partielle et amovible. « Installer une telle machine impliquait quelques contraintes, poursuit Mathilde Courvoisier : l’isoler du reste du laboratoire, la doter d’une évacuation d’air vers l’extérieur, prévoir un sas pour que les prothésistes qui interviennent puissent s’équiper en entrant et en sortant de la pièce. »

Avant de se lancer, la responsable a pris contact avec la Cramif pour réaliser l’installation dans les meilleures conditions possibles et éviter des erreurs. « Les poussières métalliques sont très fines (de l’ordre de 0,3 µm), il y a la présence d’azote, un gaz d’inertage. Dans un tel environnement, il faut prévenir le risque d’un départ de feu. Il était important de séparer la machine du reste du laboratoire pour l’isoler, commente Mélanie Chateau. À l’issue d’une visite au laboratoire, nous avons fait des propositions. Le Centre de mesures physiques de la caisse est également intervenu afin d’apporter des préconisations techniques : aspiration centralisée avec rejet à l’extérieur, débits d’air dimensionnés, réception et entretien de l’équipement. »

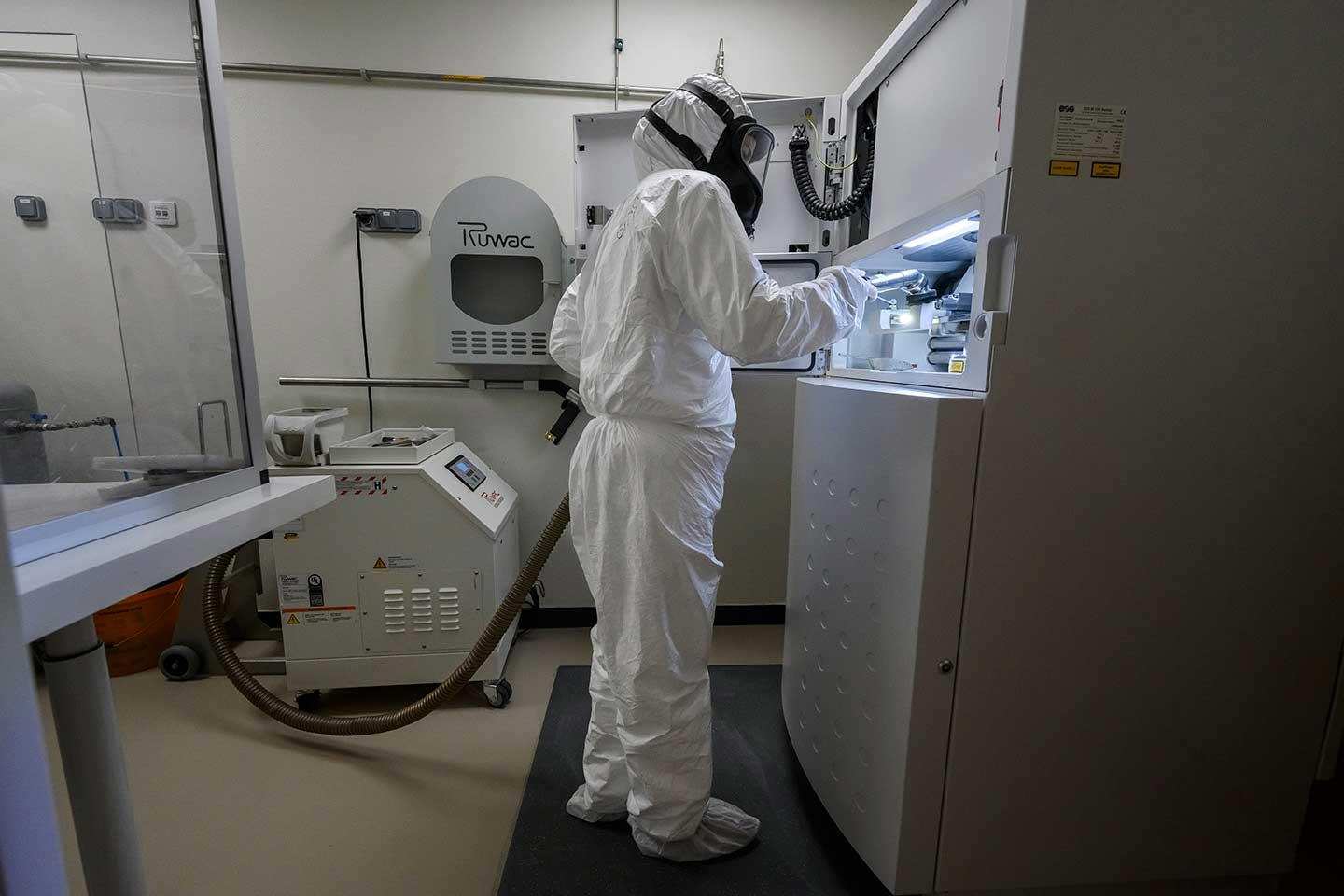

La salle qui faisait office de vestiaires à l’entrée du laboratoire a été réaménagée pour accueillir cette nouvelle machine. Le vestiaire a été déplacé à l’étage inférieur. Cet aménagement, dont le montant total avoisine les 350 000 €, a été accompagné par un contrat de prévention de la Cramif. Trois prothésistes ont été formés à ce nouvel outil. « On s’équipe pour chaque intervention car il y a toujours des poussières très fines. Mais avec cette installation, on est plus tranquilles », témoigne Chiraz Kharroubi, prothésiste dentaire qui s’équipe d’une combinaison et d’un masque à cartouches dans le sas avant d’entrer dans le local pour réaliser la prochaine programmation.

Première action en entrant : allumer l’aspiration de l’enceinte ventilée qui rejette l’air aspiré vers l’extérieur. Elle passe ensuite l’aspirateur sur les surfaces de travail, puis manipule sous l’enceinte ventilée la poudre métallique qui va servir à la conception des pièces. À proximité, un tamis permet de récupérer la poussière résiduelle qui n’a pas servi lors d’un précédent programme et peut être réutilisée. Elle la positionne dans l’imprimante laser, puis injecte de l’azote dans la machine, pour abaisser la teneur en oxygène « afin que l’imprimante laser fonctionne dans un environnement purement azoté, stable », explique-t-elle encore. Une fois le programme lancé, la machine tournera de façon autonome.

Plusieurs autres postes de travail ont pu être reliés à l’aspiration centralisée à cette occasion. Auparavant, chaque poste de travail était équipé d’une aspiration unitaire avec rejet intérieur. Cela dégageait de la chaleur, émettait du bruit et pouvait générer une remise en suspension dans l’environnement de travail d’une partie des poussières notamment lorsqu’il fallait vider les aspirations. « Nous voulions quelque chose qui reste pratique pour tout le monde », insiste la responsable du laboratoire. La démarche a fait l’objet d’un contrat de prévention et a été récompensée par un trophée prévention de la Cramif. Forte de cette expérience concluante, l’équipe du laboratoire s’est déjà lancée dans un nouveau projet d’amélioration des conditions de travail : le réaménagement de la salle de plâtre prévu pour l’été 2025.

FICHE D'IDENTITÉ

Nom : Mutuelle RATP - M2SR

Localisation : Paris

Activité : fabrication de tous types de prothèses dentaires

Effectif : 17 salariés