C’est un quartier en plein renouveau, à l’est de Paris. Située le long du périphérique entre les portes de Bagnolet et de Vincennes, dans le XXe arrondissement, la Zac Python-Duvernois fait l’objet d’un programme de réaménagement majeur, prévu jusqu’en 2028, sur près de 17 hectares. Après l’aménagement d’un parc urbain venu remplacer un ancien terrain de sport, et la construction d’une piscine municipale, c’est au tour de deux immeubles neufs de logements sociaux, les premiers construits ici, de sortir de terre.

Ils comporteront huit étages d’habitation, soit un total de 107 logements, et un neuvième étage aménagé en toiture-terrasse et jardins partagés. Masqués derrière une forêt d’échafaudages, ils sont à des niveaux d’avancement différents : le premier atteint le huitième étage tandis que le second est au deuxième niveau. Entre les deux est installée la grue à tour qui rythme l’activité de la journée, en alimentant les différents postes.

Des innovations à tous les étages

Ce programme de construction est novateur à plus d’un titre. « Il s’agit d’un mode constructif mixte très technique, explique Rémi Dubois, ingénieur travaux chez Bouygues Bâtiment Île-de-France : association de béton préfabriqué et de pierres de tailles en façade, planchers mixtes bois et béton. Pour définir les modes opératoires, nous avons dû pousser nos réflexions, requestionner nos pratiques habituelles, repartir de zéro dans nos modes de pose. » Et ce en intégrant la prévention des risques.

DU MARBRE POUR LES LOGEMENTS

Une autre particularité de ce chantier est le réemploi dans les halls des deux immeubles et dans chaque entrée de logement du marbre qui recouvrait la façade de l’ancien siège de la RIVP. Ainsi, environ 1 500 m2 de pierres ont été récupérés et sont en train d’être recoupés, éventuellement resurfacés – le marbre ayant tendance à se déformer – avant d’être replacés dans les prochains mois dans leur nouvel environnement.

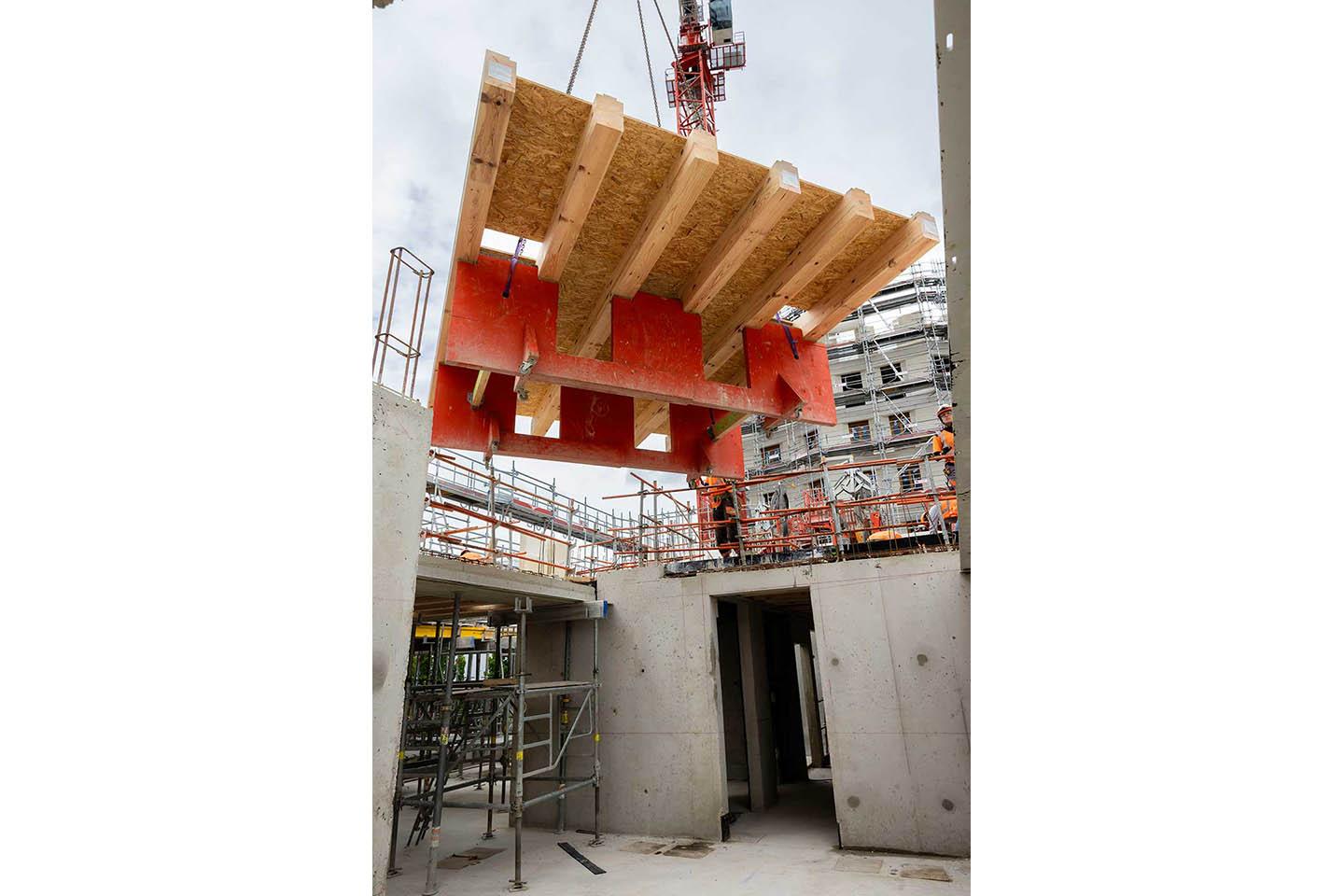

La fabrication des planchers en est l’exemple le plus concret : ceuxci sont composés de solives en bois, sur lesquelles sont vissés des panneaux également de bois. Sur ce plancher est coulé 10 cm de béton armé, sur lequel est ensuite ajoutée une chape acoustique de 6 cm. « Au total, cela représente 50 cm d’épaisseur », précise Rémi Dubois. Comment construire ces planchers mixtes de façon optimale et en toute sécurité ? Comme mode opératoire, il a été décidé d’aménager un atelier de préfabrication sur site pour assembler les planchers en bois.

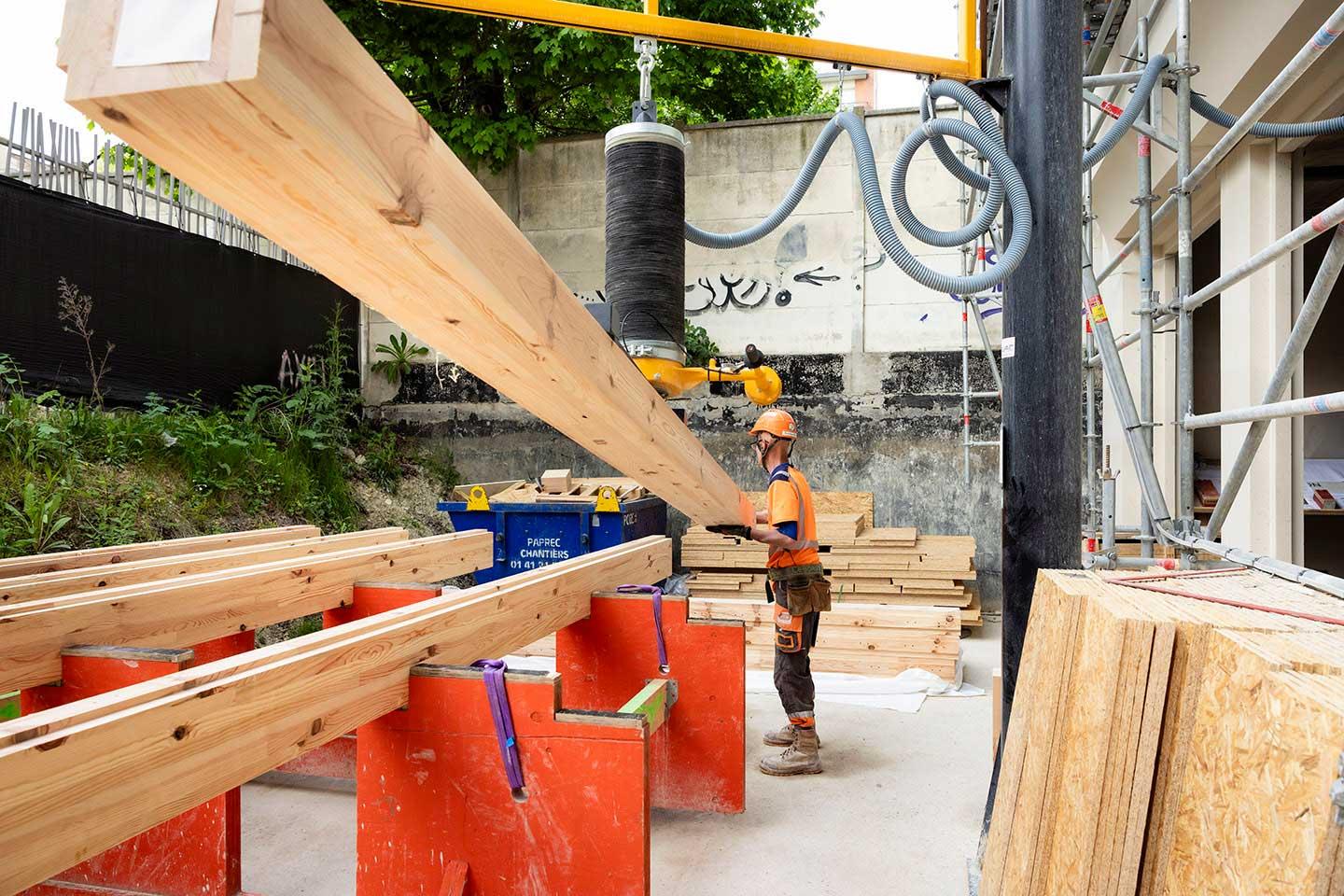

Un outil nommé peigne a vu le jour : il sert de support à la fois pour assembler les planchers en bois au sol, pour les lever à la grue et les positionner à leur place définitive dans les étages. Au niveau de l’atelier au sol, afin de manipuler les solives, qui mesurent 4 à 6 mètres de long et dont le poids approche les 60 kg, un préhenseur à ventouses a été installé. « Je m’en sers facilement, explique Franck Trellu, un boiseur. La prise en main de l’outil n’a pas été compliquée, on a eu une formation d’une demi-journée. Et ça réduit vraiment le cumul de charges que l’on porte sur une journée. »

Le préhenseur est installé sur une potence qui permet de l’orienter dans toutes les directions. « Ce type d’aide à la manutention est fréquent dans l’industrie, mais encore rare dans le BTP », constate Mickaël Loureiro, contrôleur de sécurité à la Cramif. « C’est vrai que l’on s’inspire assez peu de ce qui existe dans d’autres secteurs, poursuit Rémi Dubois, alors que c’est parfois facile à dupliquer. C’est un de nos conducteurs de travaux qui nous a fait part de ce système, qu’il avait lui-même vu dans un atelier de menuiserie. » Une fois les solives positionnées sur le peigne vient la fixation des connecteurs métalliques puis la pose des panneaux.

Lorsque tous les éléments de bois sont assemblés, l’ensemble – plancher en bois et support – est hissé à la grue jusqu’à l’étage où va être posé le plancher. Franck Trellu arrive à l’étage en question, un talkie-walkie à la main, pour guider le grutier afin qu’il positionne le plancher, au centimètre près. Lorsque celui-ci est définitivement en place, le support accroché par les élingues descend progressivement sur le niveau inférieur. Les élingues peuvent alors être décrochées à hauteur d’homme. « Avec ce système, les compagnons n’ont plus besoin de monter sur le plancher pour le désélinguer, ce qui supprime aussi le risque de chute de hauteur lors de cette opération, souligne Adeline Elantry, la responsable prévention santé sécurité de l’opération. Cet outil a été bien pensé sur toute la durée de l’opération, depuis l’assemblage du plancher en bois au sol jusqu’à sa pose. » Pour aboutir à ce résultat, le bureau d’études, le service méthodes, le service prévention et les équipes de terrain ont participé à différents tests, afin de l’ajuster dans le moindre détail. « Il était par exemple envisagé initialement que le support soit en résine, mais les tests ont montré que le bois était plus pratique à manipuler et à adapter », poursuit-elle.

Intégrer la sécurité aux pièces de marché

Plus largement, dans ce programme, le maître d’ouvrage, la RIVP 1, tient un rôle essentiel dans l’organisation et la mise en œuvre des principes de prévention qui contribuent à assurer le déroulement des opérations en sécurité. « Dans le cadre du programme national de prévention, j’ai suivi cette opération dès la phase d’avant-projet définitif, relate Mickaël Loureiro. Une première analyse des risques a permis de faire intégrer par le maître d’ouvrage des exigences de sécurité dans les pièces contractuelles sur plusieurs thèmes : chutes (de plain-pied et de hauteur), manutentions, hygiène et interventions ultérieures sur ouvrage. »

Et au fur et à mesure que l’on visite ce site se concrétisent les mesures prises sur tous ces sujets. Les échafaudages sont assemblés à l’avancement du gros-œuvre et poussent l’exigence jusqu’à couvrir l’étage en cours de construction. Ils dépassent ainsi de 3 mètres la hauteur du bâtiment en cours d’élévation. « Ça assure une sécurité périphérique pour tous les intervenants », apprécie le contrôleur de sécurité. Les bâtiments présentent des façades courbes et un étage sur deux est en léger retrait. La conception de l’échafaudage a nécessité un travail très précis avec le service matériel et l’échafaudeur. En matière d’approvisionnements, des recettes à matériaux sont installées à différents niveaux pour faciliter l’acheminement du matériel à pied d’œuvre avec la grue. Un ascenseur de chantier est en fonctionnement.

Côté hygiène, l’aménagement de la base-vie a été réfléchi très en amont. Du fait d’un espace très contraint dans cet environnement fortement urbanisé, la base-vie a dans un premier temps été aménagée sur la zone correspondant à l’emplacement de l’actuel bâtiment A. Dès que les premiers étages du bâtiment B ont été construits, elle a été aménagée au rez-de-chaussée, et la construction du bâtiment A a pu débuter. « Avec le service matériel, nous avons opté pour des panneaux sandwichs pour les cloisons, qui correspondent aux standards attendus et offrent une qualité et un confort équivalent à ce qu’offre le modulaire », témoigne Rémi Dubois. « Ici, tous les standards en matière de prévention ont été bien intégrés, résume Mickaël Loureiro. Si on appréhende bien ces sujets en amont du projet, si les pièces de marché sont cohérentes, la déclinaison sur le terrain suit, et on constate un gain de productivité et un environnement de travail plus sûr. »

FICHE D'IDENTITÉ

Activité : construction de deux immeubles de logements sociaux

Localisation : Paris

Maître d’ouvrage : RIVP

Maître d’œuvre : AAVP Architecture

Entreprise générale : Bouygues – Habitat social

Effectif en pic d’activité : 60 personnes

Date de livraison : 1er trimestre 2026