Le projet a été baptisé Vulcain, en référence au dieu romain, patron des forgerons. Dans le cadre de sa stratégie de décarbonation, l’usine Saint-Gobain PAM Canalisation de Foug, en Meurthe-et-Moselle, qui conçoit et fabrique des canalisations et raccords en fonte, près de Nancy, a décidé de remplacer ses deux cubilots – où les métaux sont fondus par combustion de coke – par deux fours électriques à induction.

En ce mois de juin, le chantier de construction, lancé il y a un peu plus d’un an, en mai 2024, touche à sa fin… Mais les équipes EHS (environnement, hygiène et sécurité) ne relâchent pas pour autant leur attention. « Ce chantier est attenant à la ligne actuelle de production de fonte, dont l’exploitation se poursuit pendant les travaux. Il faut prendre en compte les risques liés à cette coactivité », précise René Kostrezewa, responsable EHS de l’usine de Foug.

Des contraintes fortes à anticiper

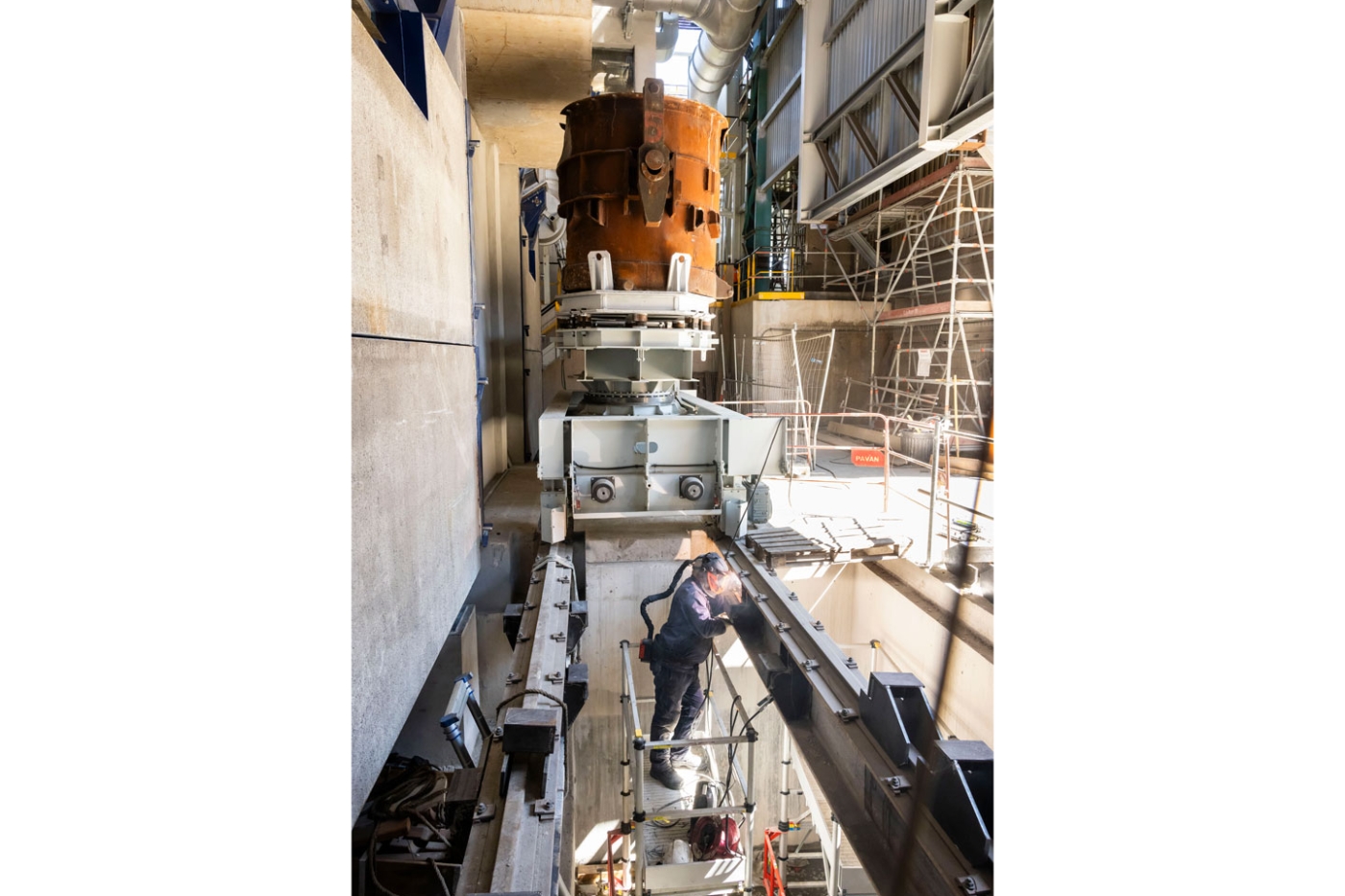

Les fours de fabrication de fonte sont situés à l’une des extrémités du site de 27 ha. Un trajet en voiture s’impose. À l’arrivée, une autre spécificité du chantier saute aux yeux : non seulement le bâtiment en construction est mitoyen des installations actuelles mais, de l’autre côté, il est longé par une ligne de chemin de fer. « Cette configuration a nécessité de réfléchir en amont aux modes opératoires, en particulier pour les opérations les plus spectaculaires : pose de la toiture, du bardage extérieur ou transport des fours », explique René Kostrezewa.

Ainsi, pour poser le bardage, une grue dotée d’un panier suspendu, dans lequel intervenait un salarié, a été utilisée. Pour la mise en œuvre de ce dispositif exceptionnel, l’entreprise a demandé conseil à la Carsat. « Après échanges sur les mesures organisationnelles et les moyens techniques possibles, au regard de la configuration du terrain et de la nature de cette opération spécifique, il est apparu que les risques liés à l’utilisation de la nacelle suspendue étaient beaucoup moins importants que ceux liés à cette solution. Nous les avons donc accompagnés sur l’évaluation des risques et l’amélioration du mode opératoire. Conformément à la réglementation, l’utilisation de cette technique doit rester exceptionnelle », rappelle Guillaume Picard, contrôleur de sécurité à la Carsat Nord-Est.

Ces contraintes spatiales restreignent aussi l’espace de circulation des camions de livraison, qui sont une quinzaine chaque jour à acheminer les matériaux – ferraille, coke, sable et ciment –, pour la ligne de production en activité. Afin de réduire le risque de collisions engins-piétons, et le nombre de véhicules présents en même temps que les engins de chantier, des créneaux précis leur ont été assignés. Une voie piétonne, matérialisée par une chaîne, a également été aménagée. « Plus globalement, la circulation sur la zone du chantier est strictement réglementée. Nous avons créé un module de formation spécifique : personne n’intervient ici sans l’avoir suivi », ajoute Mickaël Fleury, responsable adjoint EHS. Les opérateurs autorisés portent sur leurs casques un autocollant estampillé « Vulcain ».

Comment faire cohabiter nouvelle et ancienne lignes de production ?

La coactivité avec la ligne en exploitation pose aussi d’autres problèmes : pour charger les cubilots actuels, un pont roulant avec électro-aimant est utilisé dans la zone de stockage des matériaux qui subit, elle aussi, des aménagements dans le cadre du projet Vulcain. D’autre part, la fabrication de la fonte peut occasionner des rejets de monoxyde de carbone. Il est donc nécessaire de bien coordonner les activités. « Sur place, nous avons un chef de projet, deux conducteurs de travaux et un coordonnateur EHS spécialement dédiés au chantier, énumère René Kostrezewa. Chaque semaine, ils se réunissent avec les responsables de la partie production pour évoquer les événements notables à venir. » Une présence sur le terrain qui permet aussi de bien gérer la coactivité interne au chantier.

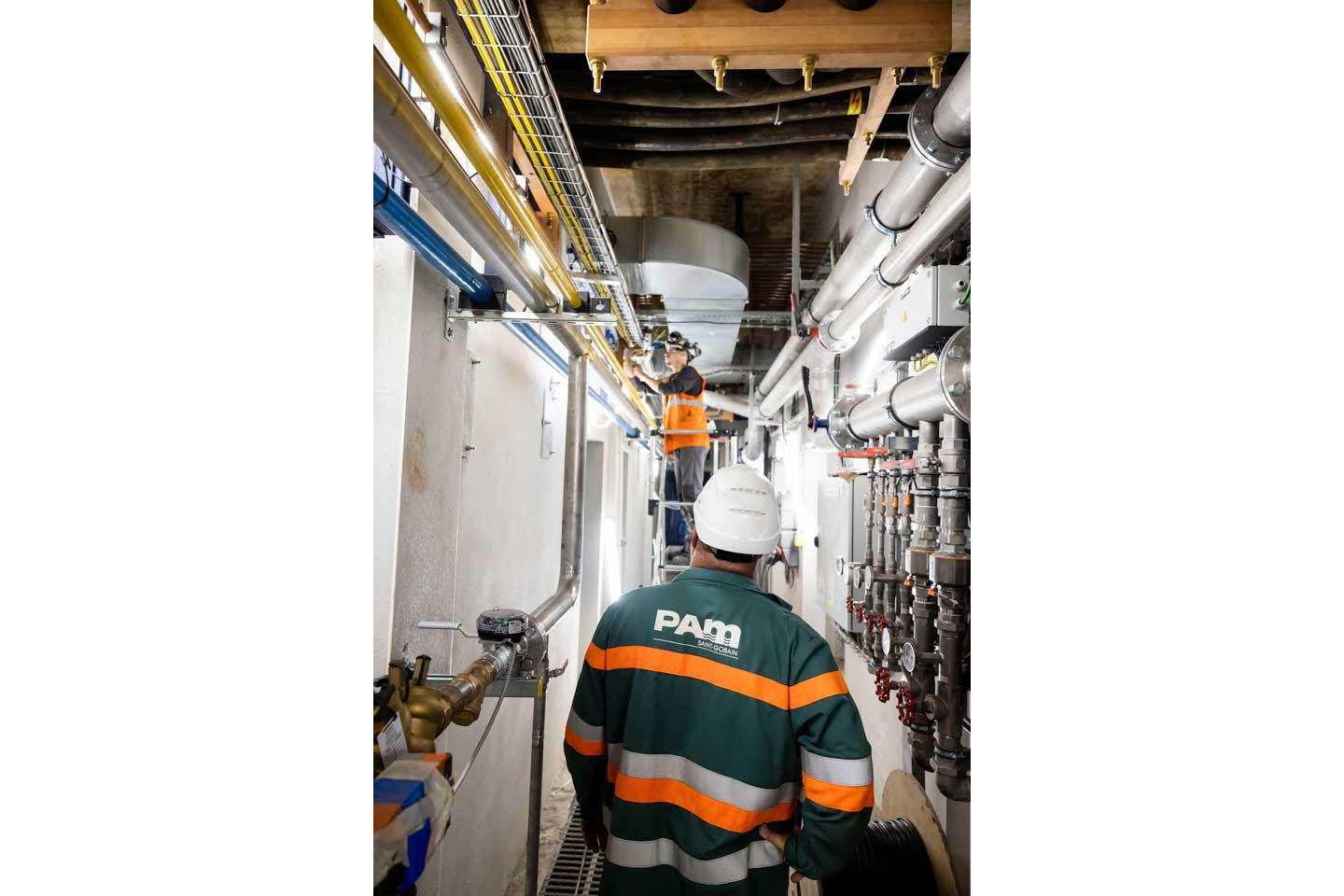

Au quotidien, une quinzaine d’entreprises et une vingtaine de corps de métier, soit une cinquantaine de personnes, peuvent intervenir simultanément. « L’équipe EHS organise des tournées de supervision régulières et, chaque jour, l’animateur EHS va sur le chantier pour s’assurer que les consignes de sécurité sont respectées », note Mickaël Fleury. Circulation, posture de travail, éclairage, port des EPI, encombrement des allées, évacuation des déchets… S’il constate des manquements, l’animateur EHS fait remonter au chef de chantier et au responsable EHS, et met en place un plan d’action. Si certaines situations se répètent, elles font l’objet d’un quart d’heure sécurité spécifique.

Un arsenal préventif

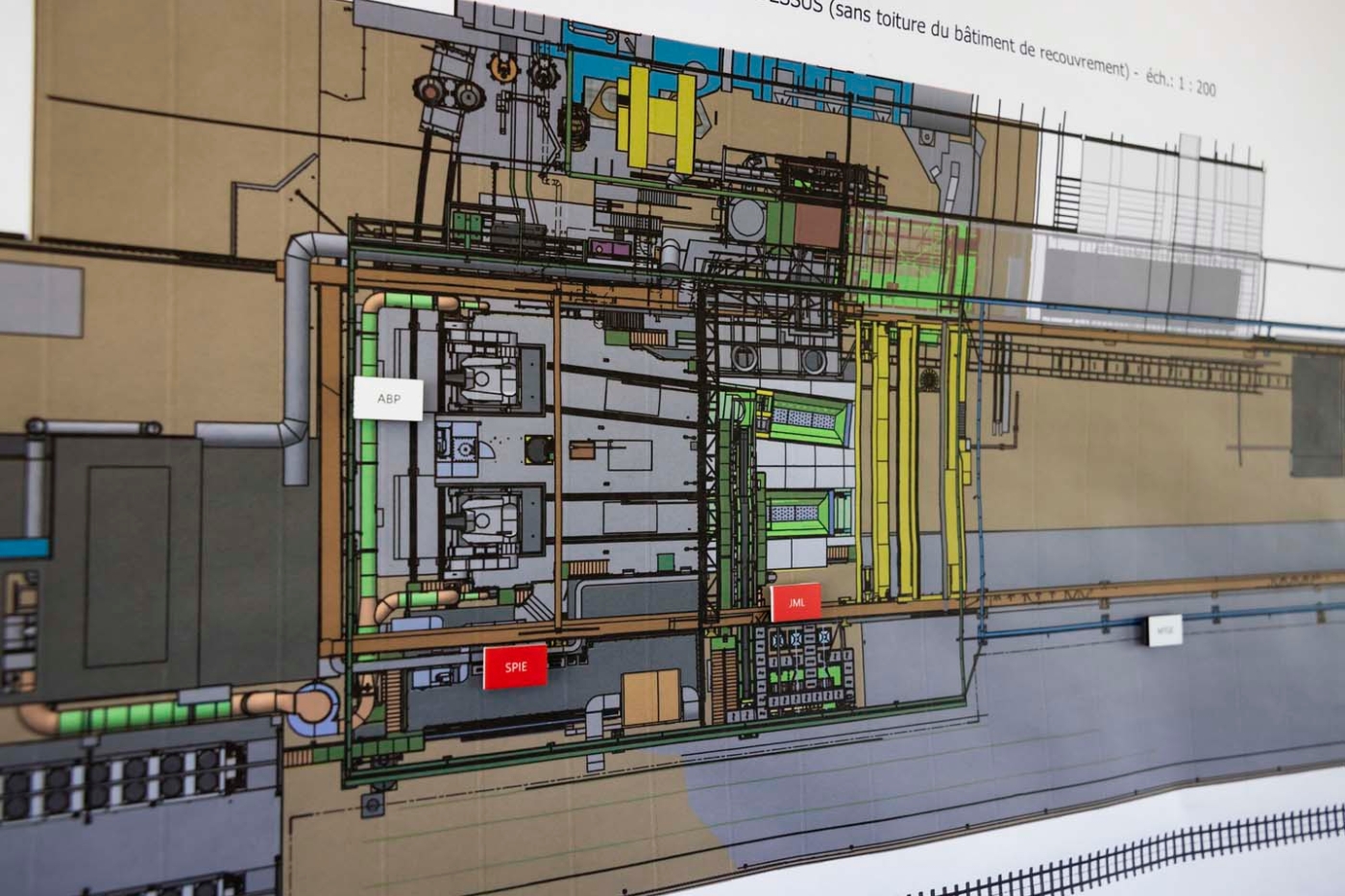

Chaque matin, l’encadrement organise aussi une réunion avec toutes les entreprises présentes. « C’est l’occasion de revenir sur la journée de la veille, les points de vigilance EHS, mais aussi de planifier l’activité du jour, les effectifs, les moyens mis en œuvre, les zones occupées… pour éviter autant que faire se peut les croisements de flux », détaille Jean-Marc Vuillaume, chef du chantier Vulcain. « On a beau anticiper la coactivité, les aléas du chantier, les retards d’approvisionnement ou de disponibilité des engins font évoluer le programme prévu au fil des jours », précise René Kostrezewa. À la fin de la réunion, des aimants de couleur sont placés sur le plan du chantier pour matérialiser la présence de chaque entité et un compte rendu est envoyé aux différentes entreprises.

Sur le terrain, pas d’effet « fourmilière », les différentes équipes à pied d’œuvre pour la dernière phase – assemblage des équipements, raccordement des câbles électriques, du réseau d’eau… – opèrent dans des zones cloisonnées, à distance les unes des autres. Les allées sont dégagées. Des coffrets électriques ont été installés à des endroits stratégiques pour permettre aux différents corps de métier d’avoir accès à l’électricité facilement, sans avoir à tirer des fils.

soit 22 000 tonnes évitées par an, et une réduction de 80 % des prélèvements en eau, c’est ce que Saint-Gobain PAM Canalisation prévoit avec le passage aux fours électriques.

Au centre du nouveau bâtiment, un duo d’électriciens œuvre, sécurisé par une nacelle. Dans une autre pièce, des opérateurs interviennent sur un échafaudage. « La chute de hauteur est l’un des principaux risques sur ce chantier, souligne Guillaume Picard. Les mesures de prévention pour chaque tâche ont été discutées en amont et le choix s’est porté sur la plus adaptée aux contraintes du terrain. Chose peu fréquente, l’équipe EHS a également anticipé les procédures pour porter secours aux opérateurs en cas de problème. » Au final, la plupart des techniques de prévention des chutes de hauteur ont été utilisées : nacelle classique, nacelle suspendue volante, filet sous toiture, ligne de vie et harnais…

Pour compléter l’arsenal préventif, un point d’avancement est réalisé chaque trimestre devant les membres de la CCSCT, doublé de visites sur le terrain. La première coulée de fonte dans les nouveaux fours devait avoir lieu mi-août, pour un passage à l’électrique en septembre 2025.

IDENTITE

Nom : Saint-Gobain PAM Canalisation

Lieu : Foug (Meurthe-et-Moselle)

Activité : conception et fabrication de canalisations et raccords en fonte

Nombre de salariés : 330 en CDI et entre 50 et 80 intérimaires (et une centaine de sous-traitants permanents)