Derrière un geste aussi banal et quotidien que se laver et s’essuyer les mains, peut se cacher un process industriel méconnu de nettoyage et d’entretien. Les rouleaux d’essuie-main en coton, que l’on rencontre dans les toilettes de certaines entreprises et espaces publics, sont réutilisables des dizaines de fois. De ce fait, ces bobines sont nettoyées et désinfectées à chaque fin de cycle avant d’être remises en service. C’est cette activité qui est réalisée sur le site Rentokil Initial de Nangis, en Seine-et-Marne, qui traite 80 % des volumes sur toute la France de ce groupe spécialisé dans les services d’hygiène aux entreprises.

Dans cette usine de 25 salariés dédiée au nettoyage et à la remise en état de ces bobines, l’atelier se divise en deux zones. Dans la première, dite sale, les bobines usagées arrivent dans des rolls sur roulettes. Là, chaque rouleau constitué de 36 mètres de tissu et pesant 2,2 kg, passe dans une dérouleuse de bobines afin d’être déplié et permettre ensuite un lavage efficace. Les bobines deviennent alors de longs bandeaux de tissus qui transitent dans de grands sacs suspendus sur un convoyeur. Ceux-ci sont vidés dans un tunnel de lavage qui compte douze modules successifs.

À la sortie de ce tunnel, le linge, lavé, se trouve dans la zone propre. Il passe alors sous une presse hydraulique de 1,30 mètre de diamètre qui effectue un essorage mécanique sous une pression de 56 bars. Une fois lavées et essorées, les bandes de coton sont envoyées dans une calandre qui les sèche et les repasse, avant de ré-enrouler le tissu sous la forme d’une bobine. Au total, un cycle de lavage dure entre 20 et 25 minutes.

Soulager les salariés

Si certaines tâches sont automatisées, l’intervention humaine reste indispensable à plusieurs étapes du process. Étant donné les volumes – 7 000 bobines en moyenne sont traitées chaque jour –, il s’agit d’un travail soutenu, cadencé, répétitif, exposant notamment à des risques de troubles musculosquelettiques (TMS). Le site de Nangis a d’ailleurs été ciblé par le programme national TMS Pros 1 et fait ainsi l’objet d’un suivi par la Cramif. « Dans le cadre de notre document unique d’évaluation des risques professionnels et des discussions avec nos partenaires du CSE, la répétitivité des gestes et la position des opérateurs ont été identifiées comme points à améliorer », explique François Lemey, directeur de l’usine de Nangis.

Un poste a été notamment identifié, celui consistant à positionner l’extrémité des bobines dans les dérouleuses pour aider à leur engagement dans la machine. En effet, sur chaque dérouleuse, la hauteur pour poser l’extrémité de la bobine s’avérait élevée par rapport à la taille des salariés. Cela nécessitait de travailler avec les bras au-dessus des épaules. Depuis le mois de mars 2025, un aménagement a été réalisé en interne avec le concours de la responsable de production et du responsable maintenance, sur une des deux dérouleuses : le nez d’engagement sur la machine a été abaissé à environ un mètre du sol, améliorant ainsi la posture des salariés qui posent désormais le tissu à hauteur de la taille. « Je me sens plus soulagée au niveau des épaules, c’est mieux ici que sur l’autre dérouleuse », remarque Élisa Hodier, agent de production.

Tables élévatrices et fosses

Les organes de sécurité ont dû être déplacés, une modification qui a été validée par un bureau de contrôle externe. Cet aménagement apportant satisfaction, il est prévu qu’il soit reproduit sur la seconde dérouleuse d’ici la fin de l’année. Il demeure néanmoins la contrainte physique de devoir se pencher pour saisir les bobines au fond des rolls, ainsi qu’un mouvement répétitif de torsion du tronc. Aux calandres, où le même geste est réalisé pour aider la bobine à être entraînée par les rouleaux, une nouvelle machine acquise en début d’année est équipée d’un système équivalent, à la même hauteur, développé cette fois avec le fournisseur. Des bacs à fond relevant qui mettent à disposition le linge à proximité du poste limitent les sollicitations des membres supérieurs et du dos.

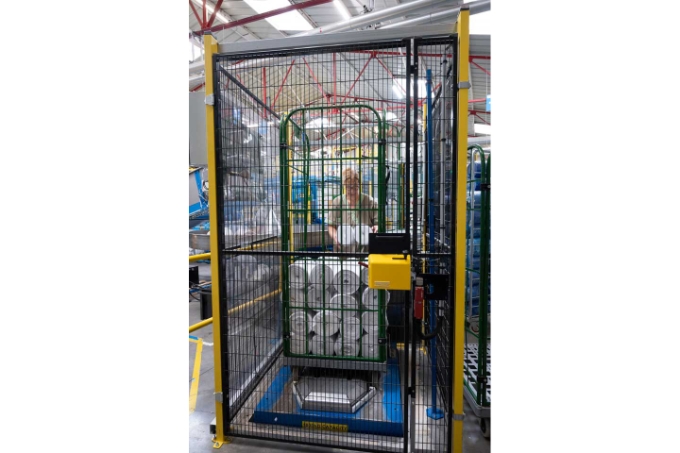

Au poste de préparation de commande, à l’extrémité de la ligne, lorsque les bobines sont propres et conditionnées pour être réexpédiées, un aménagement plus ancien a également été réalisé en interne pour faciliter le remplissage des rolls. Deux tables élévatrices, dimensionnées pour accueillir chacune un roll, ont été installées dans des fosses creusées dans le sol. De cette façon, le niveau de remplissage demeure à hauteur constante, soit environ 80 cm du sol, quel que soit le taux de chargement du roll. « Une cellule détecte le niveau de remplissage des rolls et actionne la table élévatrice en fonction, détaille Nicolas Bié, le responsable maintenance. Et tant que les roues des rolls ne sont pas calées et bloquées, le système ne peut pas démarrer. » L’ensemble du dispositif est entouré de barrières de protections.

« C’est nickel depuis qu’il y a ce système, je n’ai plus de douleur au niveau du dos, ça n’a plus rien à voir par rapport à avant, témoigne Angélique Morin, préparatrice de commandes. Tout ce qui est à notre hauteur est beaucoup plus pratique », et ce, même si le dispositif n’a pu être installé pour l’ensemble des quatre rolls présents en bout de ligne. Le site datant de 30 ans, il faut composer avec l’existant pour adapter les aménagements. Ces premières actions de prévention ont permis à la direction de l’entreprise de se saisir des questions de santé et sécurité au travail. Au-delà du risque de TMS, l’évaluation des risques au sein de l’usine nécessitera, à terme, de poursuivre des actions de prévention sur d’autres risques, tels que : empoussièrement et risque d’incendie, risque machine, ambiance thermique.

FICHE D'IDENTITE

Nom : Rentokil Initial

Activité : blanchisserie industrielle

Lieu : Nangis (Seine-et-Marne)

Effectif : 25 salariés dont 12 à la production