Travaux exceptionnels

Un contre-la-montre au sommet

Un contre-la-montre sur les pentes du col du Lautaret. C’est ce à quoi ont été soumises les équipes qui se sont consacrées à la démolition puis à la reconstruction du paravalanche de la Marionnaise, sur la RD1091 qui relie Grenoble et Briançon. Contraint par les délais, l’espace et les conditions climatiques, ou encore la circulation routière, le projet a nécessité une préparation au cordeau pour être réalisé dans de bonnes conditions et en toute sécurité.

Au printemps 2025, la galerie de la Marionnaise, cernée par le col du Galibier, les sommets du Lautaret et la Meije, dans les Hautes-Alpes, présentait une physionomie particulière : cet édifice érigé en 1964 pour faire office de paravalanche au-dessus de la route RD 1091 qui relie Briançon à Grenoble bénéficiait alors d'un lifting d’envergure. Résultat, une extrémité large et épatée, avec des murs pleins, côtoyait le reste de l’édifice, plus haut et d’aspect plus ancien, avec des murs ajourés. Cet aspect mariait de façon éphémère à la fois les configurations ancienne et nouvelle de cette galerie, construite 60 ans auparavant à près de 2 000 mètres d’altitude et prolongée en 1976.

La rigueur du climat, le vieillissement des matériaux – corrosion des aciers, fissuration des bétons – et l’exposition aux risques naturels tels que les congères de neige nécessitaient de rénover en profondeur cet ouvrage. Le projet a été planifié sur deux années, 2024 et 2025, avec une interruption hivernale de novembre à mars inclus. Objectif : remplacer l’intégralité de la structure des fondations, la toiture et les poteaux côté aval de la galerie existante, avec élargissement de la chaussée de près de deux mètres, et réaliser une extension de 110 mètres de long. Le chantier de conception-réalisation a été confié à Razel-Bec, entreprise mandataire à la tête d’un groupement de quatre entreprises (Razl-Bec, Arcadis, Lavigne et Chéron Architectes, la Stam.)

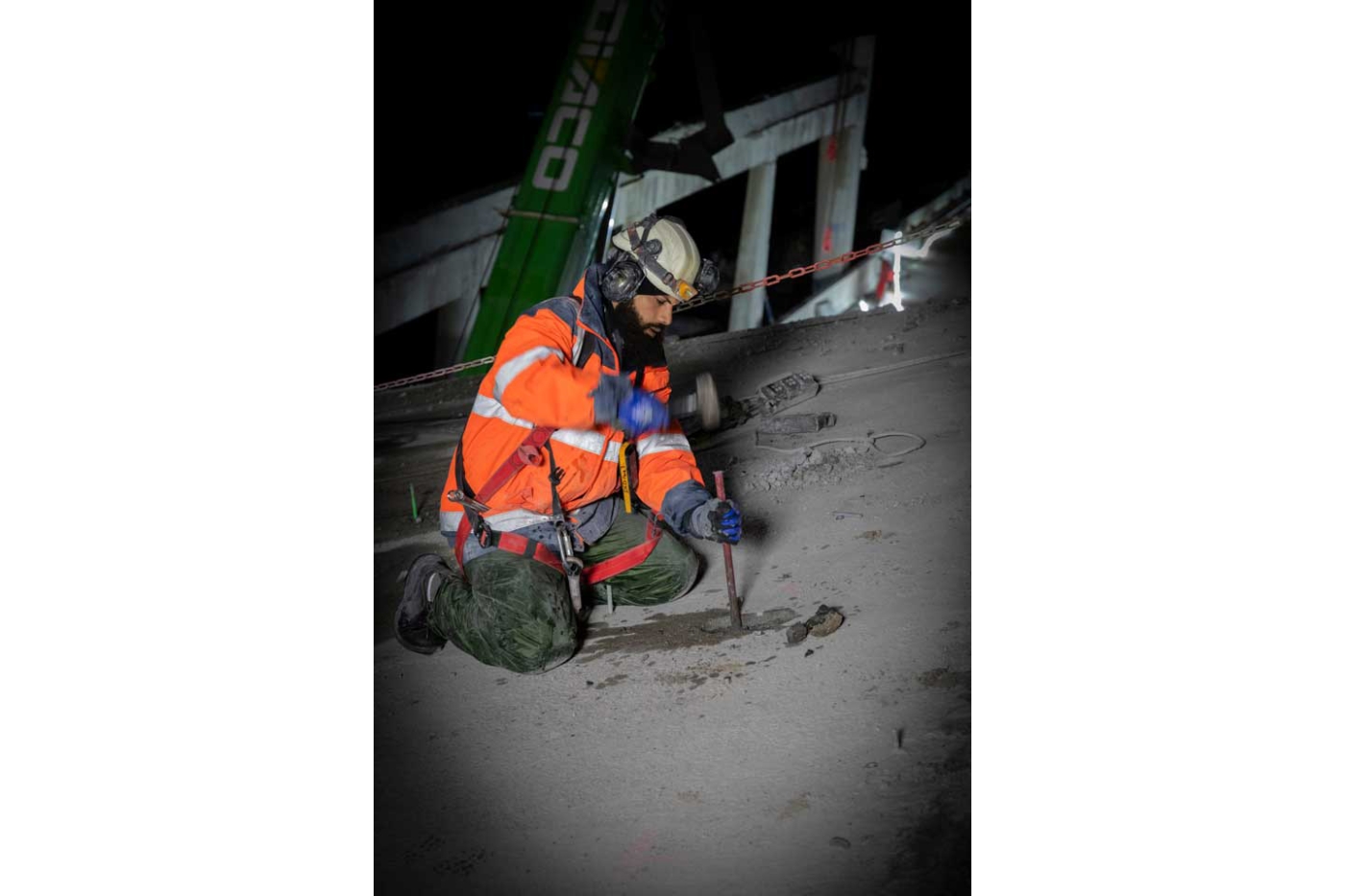

« Nous sommes en présence de travaux classiques de démolition, de terrassement et de génie civil, explique Christophe Tavard, directeur travaux chez Razel-Bec, mais aussi de travaux spéciaux tels que du sciage de dalles alvéolaires précontraintes, des forages de micropieux, ou encore des travaux sur corde pour la réalisation d’ancrages passifs. » Sur l’ensemble du bâti existant, seul le mur amont a été conservé, mais écrêté d’environ 2,40 m de hauteur, afin que la pente du nouveau toit soit moins raide. Tout le reste a été détruit puis reconstruit. Avec un impératif : livrer l’ouvrage avant l’hiver 2025.

« Il s’agit d’un chantier atypique, tout en longueur, avec très peu d’emprise autour », poursuit Christophe Tavard. Les zones de travaux se situent à côté et au-dessus de la route, à proximité d’une voie principale de circulation maintenue pour permettre le passage de façon alternée des véhicules. Cette configuration constitue une forte contrainte en matière de coactivité : en moyenne, il y a eu 75 personnes sur site, en comptant les équipes de nuit, jusqu’à une centaine au pic d’activité. « Il a fallu faire en sorte que tous prennent conscience qu’ils ne sont pas tout seuls, que d’autres personnes sont occupées à d’autres tâches à côté, et que la circulation, bien qu’alternée, est maintenue juste à proximité. »

Chantier linéaire

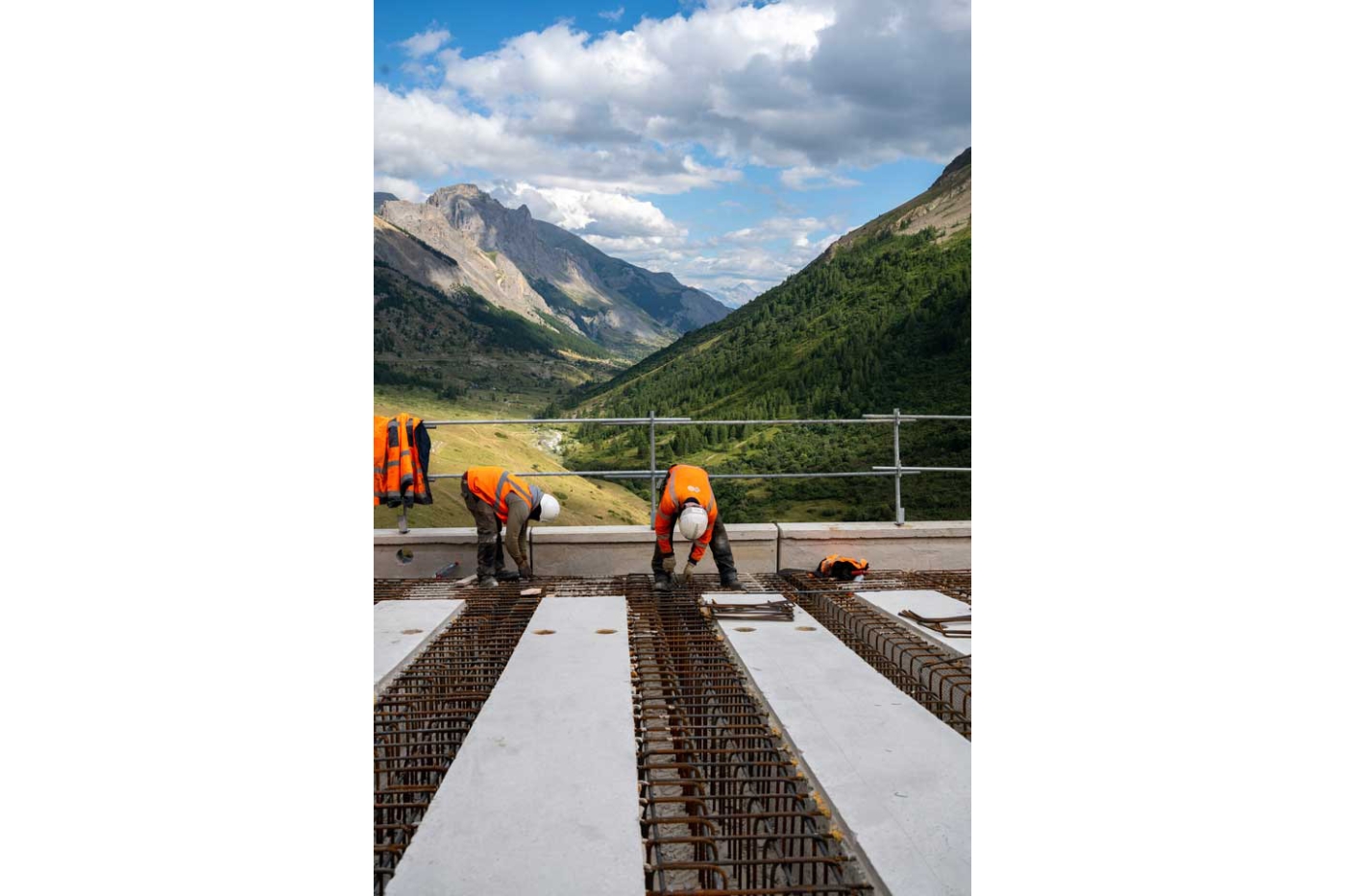

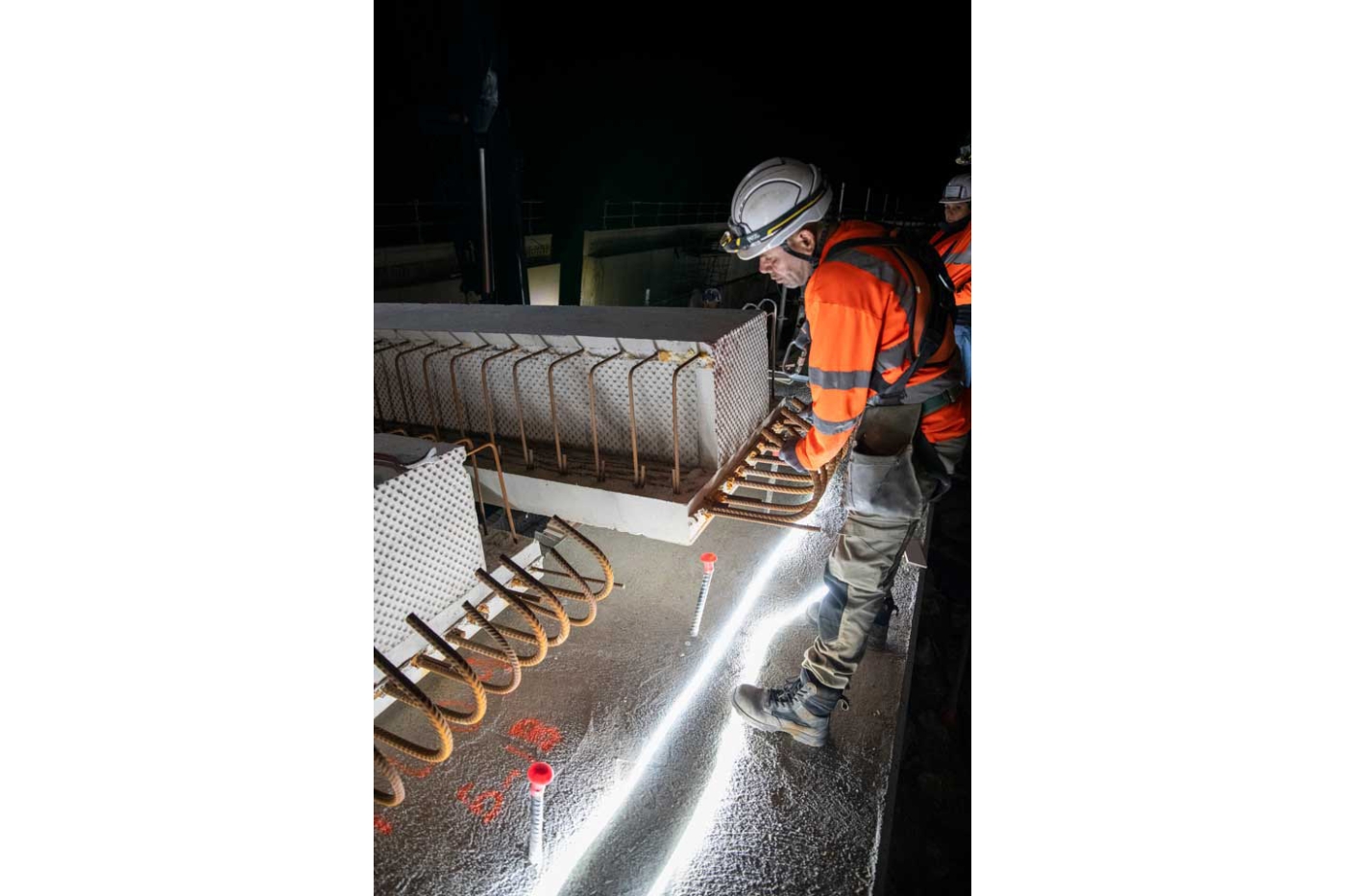

De nombreux « sous-chantiers », réalisés par différentes équipes, ont dû être menés conjointement ou successivement : construction de la semelle en béton avec mise en place de micropieux en prévision de l’élargissement, dépose de la toiture, démolition des poteaux poutres, modification du tracé de la chaussée sur le tronçon qui accueille le prolongement de la galerie, pose des murs préfabriqués et de la traverse (toiture), réalisation d’un contre-voile de 20 cm d’épaisseur sur le mur conservé, écrêtage de ce dernier, en découpant des blocs de béton avoisinant les 14 tonnes, bétonnage sur site, travaux de confortement vis-à-vis du risque éboulis… Chaque phase a nécessité la définition de modes opératoires précis, coordonnée aux autres.

En 2024, plusieurs phases du chantier ont été mises en œuvre avec succès : construction des fondations superficielles sur micropieux pour accueillir les semelles, pose des prémurs, pose des poutres pour la démolition-reconstruction de la galerie sur une portion de 40 mètres, réalisation du contre-voile sur le mur amont d’une longueur de 340 mètres. « Ce premier tronçon a fait office de chantier-test pour évaluer le procédé, être sûr que le mode opératoire choisi fonctionnait bien », relate Benjamin Ganot, ingénieur travaux. Cela a permis de roder les pratiques en routine et ainsi de trouver une vitesse de croisière. Car, en 2025, ce sont 450 mètres, soit dix fois plus, qui devaient être démolis et reconstruits.

L’interruption hivernale entre octobre 2024 et mars 2025 a été l’occasion d’analyser la première phase de travail, d’ajuster les modes opératoires, et de préparer le phasage de la seconde année : organisation des équipes, gestion de la coactivité, approvisionnements, cheminements piétons et engins. Les retours d’expérience, dont l’analyse d’un accident grave, ont ainsi débouché sur des règles plus strictes en matière de gestion des flux : un parking à chaque extrémité du chantier, notamment, a été aménagé pour les véhicules des équipes, avec interdiction de traverser à pied sous la galerie.

Un zonage du chantier a été établi précisément, avec un synoptique définissant les zones de travail attribuées aux différentes équipes. Ce plan est remis à jour à chaque nouvelle phase de travaux, et par alternance jour/nuit. « Le synoptique aide lors des briefings chantier, commente Benjamin Ganot : comment on s’organise, qui va travailler où... Ici, la gestion de la coactivité consiste à isoler au maximum chaque équipe et entreprise sous-traitante. » Dans les zones où il y a du travail sur la toiture par exemple, le travail au sol est décalé. « Il a fallu faire en sorte qu’il n’y ait pas de travaux superposés, commente Céline Folcher-Herteleer, contrôleuse de sécurité à la Carsat Sud-Est. Le résultat a abouti à une organisation cohérente et calibrée vis-à-vis de la typologie du chantier. »

Coordination en flux tendu

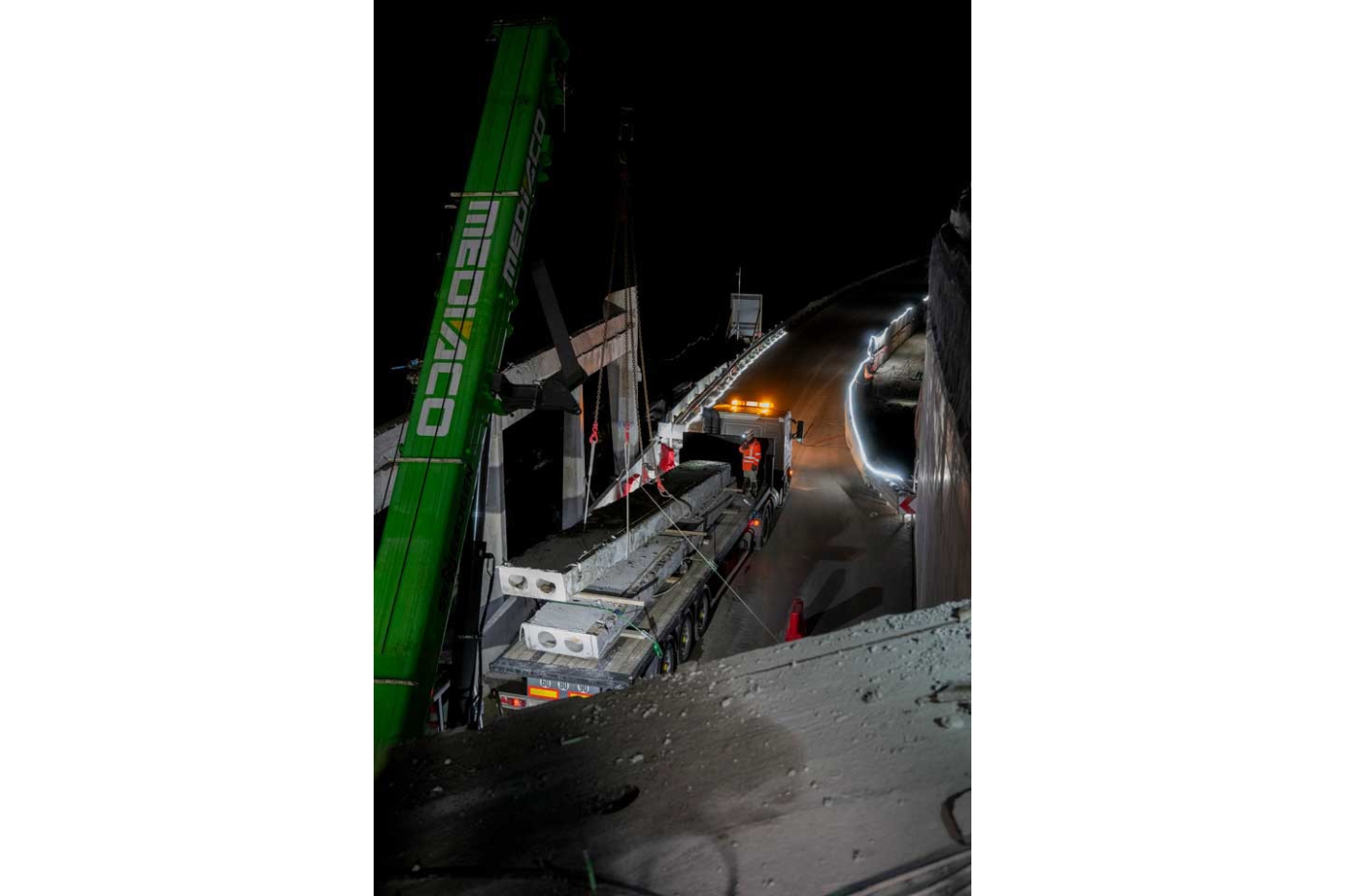

Autre difficulté : la faible emprise du chantier accorde très peu d’espace de stockage autour des zones de travail. Il est donc nécessaire d’échelonner les livraisons des matériaux au fil des besoins, quasiment en flux tendu. Afin d’optimiser les rotations, il a été fait en sorte que les poids lourds ne circulent pas à vide : ils arrivent chargés avec des éléments à poser et repartent avec d’autres à évacuer.

Les chiffres décrivent l’ampleur du projet : « Environ 1 000 éléments préfabriqués, 450 tonnes d’aciers, 3 700 m3 de béton à couler sur site, 14 500 m3 de déblais et remblais à transférer, énumère Thomas Sevin, ingénieur travaux génie civil, intarissable sur les chiffres du projet. Rien qu’en 2025, d’avril à octobre, il y a eu 388 poutres à poser, avec 28 types de poutres différentes, et 432 prémurs, ainsi que 170 blocs de 12 à 14 tonnes à scier du mur amont et évacuer. L’organisation du projet est comme un mécanisme bien huilé. »

Autre contrainte forte : le maintien de la circulation routière à proximité. Durant les premiers mois, la circulation a été alternée sur une voie de 600 mètres, soit l’intégralité de la zone des travaux. Avec le rallongement de la galerie de 110 mètres, la circulation alternée est passée à 800 mètres à partir de juillet 2025. L’interruption totale de la circulation était autorisée uniquement la nuit, par tranches de 15 minutes maximum avant la réouverture de la route aux usagers. Le temps de réaliser les grosses opérations de manutentions de charges lourdes au-dessus de la route. Car la dépose de l’ancienne toiture a consisté à retirer une à une les dalles de béton alvéolaire de plus d'un mètre de large, 60 cm d’épaisseur et pesant autour de 12 tonnes pièce, toutes accolées.

Pour ce faire, il a fallu employer des scies à béton à chaque extrémité. Trois passes avec trois lames différentes ont été nécessaires pour venir à bout des 60 cm d’épaisseur. Puis, pour désolidariser les dalles les unes des autres dans le sens longitudinal, des carottes étaient creusées dans le béton de clavage (qui assure la jonction entre les dalles), un vérin y était inséré et mettait sous pression le béton qui explosait, libérant ainsi chaque dalle qui pouvait ensuite être levée à la grue et déposée sur un poids lourd prêt à l’évacuer.

Cette phase a été réalisée depuis chaque extrémité vers le centre, au rythme moyen d’une dizaine de dalles par nuit. Cela a permis d’avancer conjointement en deux équipes, nécessitant une bonne coordination entre les deux. Mais il s’agissait d’une phase critique car à chaque dépose de dalle, les compagnons, situés entre 5 et 8 mètres de haut, se retrouvaient à proximité du vide et exposés au risque de chute de hauteur. « Lors du retrait des garde-corps avant le levage de chaque dalle, le port du harnais équipé du stop-chute était impératif, insiste Céline Folcher-Herteleer. Des interventions depuis les nacelles ont également été possibles, notamment pour le décrochage des élingues, lors des phases de pose des nouvelles dalles. »

Tous les intervenants sensibilisés

Après la pose des poutres, un cycle enchaînant ferraillage, coffrage et bétonnage était répété pour lier définitivement les dalles. « Il faut vraiment tout organiser pour éviter le moindre imprévu : l’acheminement du matériel, la disponibilité des outils, l’enchaînement des phases de travail, décrit Hamid « le ferrailleur », chef d’équipe. Il y a 22 000 U en acier à poser entre les dalles avant le bétonnage, nous avons fait 29 mètres de ferraillage sur 25 dalles en une journée. » Témoignage de la nécessité qu’aucun imprévu ne vienne perturber un planning particulièrement serré. Le choix d’équipements adaptés au chantier – la grue de 70 tonnes devait entrer dans l’emprise limitée du chantier –, la bonne maintenance des outils, prévoir et anticiper les aléas, tout a dû être organisé en amont.

« Un accueil chantier a été organisé pour tous les sous-traitants, commente Valentine Podvin, l’animatrice QSE. Et un accueil renforcé était délivré pour les travaux de nuit, les travaux en hauteur, sur circulation. La question des poussières de silice, lors du sciage des dalles de béton, était également abordée. » Razel-Bec a défini dans sa politique prévention dix règles d’or, appliquées à la fois à ses salariés et aux sous-traitants. « Chaque entreprise a son propre Plan particulier de sécurité et de protection de la santé, effectue son analyse de risques, décrit Christophe Tavard. Mais sur ce chantier, chaque intervenant doit prendre en compte les particularités des autres entreprises présentes. » Chaque jour, un briefing sécurité a été dispensé pour présenter les tâches de la journée, les risques et les moyens de prévention à mettre en œuvre. Chaque semaine, un ARS (atelier régulier de sécurité) était également organisé pour toute l’équipe. Chacun a ainsi été sensibilisé aux risques et à la circulation sur le chantier. Pour un résultat à la hauteur des ambitions de ce projet très contraint.