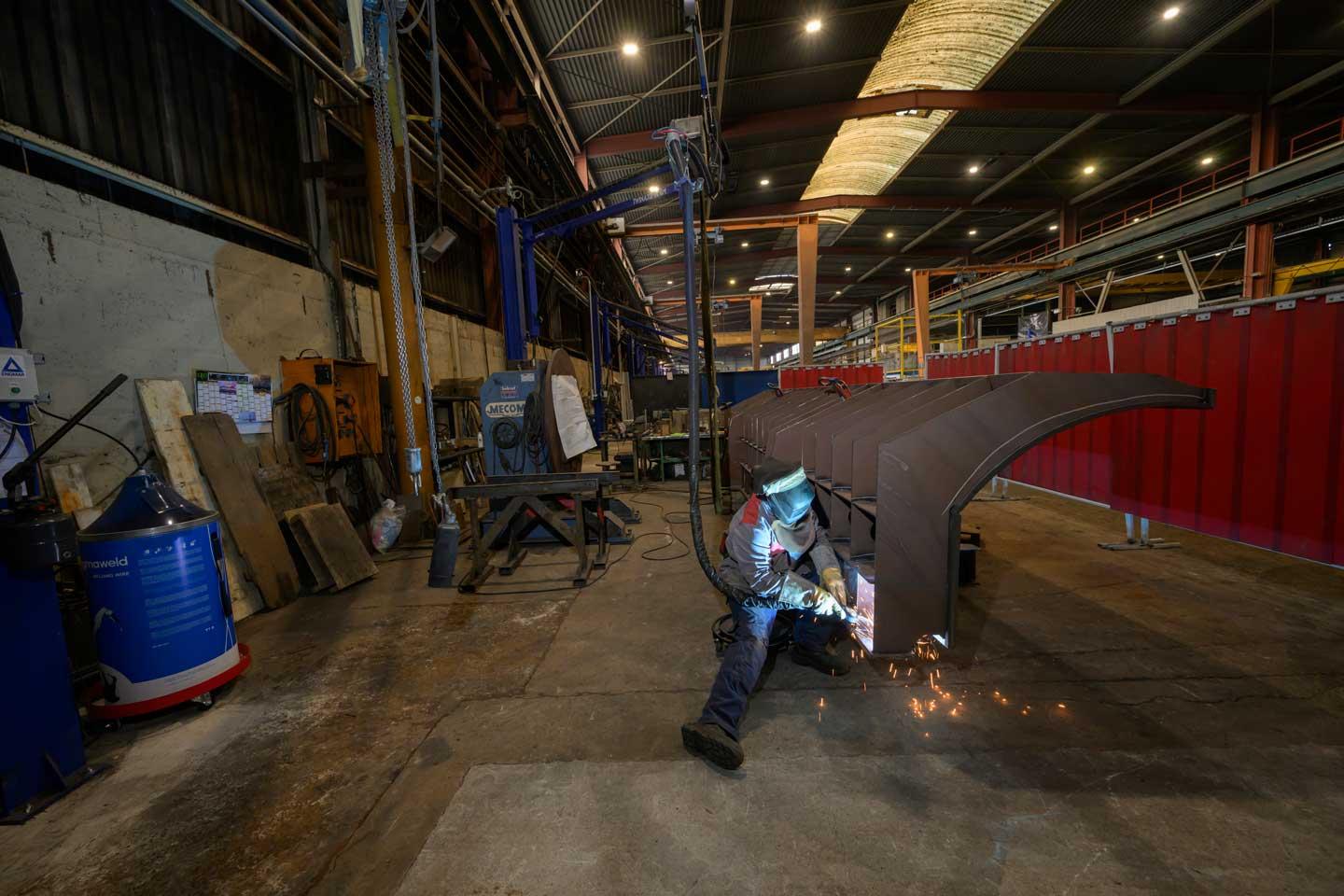

C’est l’aboutissement de plusieurs années de réflexions qui s’est concrétisé en décembre 2024, chez Copex. Voilà un peu plus d’un an, l’entreprise du groupe belge Lefort, basée à Caudan, dans le Morbihan, s’est dotée de torches aspirantes pour ses chaudronniers et soudeurs. L’entreprise est spécialisée dans la fabrication de presses-cisailles hydrauliques pour des clients internationaux qui récupèrent et compactent ferrailles et métaux, pour les découper ensuite et fondre ces matières en vue de les recycler.

Les machines qui sortent d’ici atteignent des dimensions impressionnantes : le plus gros modèle présente une longueur de 35 mètres pour 9 mètres de haut, et il pèse 450 tonnes. Tout est fabriqué à partir de tôles d’acier de 12 mètres de long sur 3 de large, et jusqu’à 30 cm d’épaisseur. « Nous réalisons tout depuis la conception de la machine (calculs, plans, automatisation, etc.) avec notre bureau d’études jusqu’au SAV, en passant par la fabrication, les tests et la mise en œuvre chez le client », présente Victor Gomes, le directeur général du site.

Qui dit assemblage de tôles d’acier dit soudures, et polluants associés. Une des préoccupations en matière de santé au travail dans l’entreprise portait depuis longtemps sur les fumées de soudage. Une demande de la CSSCT sur le sujet avait été exprimée en décembre 2021. « À l’époque, c’était moins un problème soulevé par les soudeurs que par tous les autres collègues dans l’atelier, se remémore Stéphane Baudrier, le secrétaire du CSE. Quand il y avait du soleil, les rayons mettaient bien en évidence le nuage de fumée au plafond. »

Des contraintes liées à l’intégration des torches aspirantes

À la suite de cette demande de la CSSCT, la Carsat Bretagne et ses services supports – Centre interrégional de mesures physiques de l’Ouest (Cimpo) et Laboratoire interrégional de chimie de l’Ouest (Lico) – ont apporté des conseils techniques et réalisé des mesures de pollution en 2022. « Les premiers prélèvements d’atmosphère ont aidé à faire prendre conscience aux soudeurs, chaudronniers et oxycoupeurs de la situation, témoigne Jean-Louis Dupont, contrôleur de sécurité à la caisse régionale. On atteignait par exemple sur un poste de travail jusqu’à 36 fois la valeur limite d’exposition professionnelle (VLEP) pour le manganèse alvéolaire ! »

Le projet de s’équiper de torches aspirantes commence alors à se concrétiser, même si certaines réticences s’expriment encore sur le sujet. Un contrat de prévention est signé avec la Carsat Bretagne. L’entreprise se rapproche ensuite d’un fournisseur local pour réaliser des essais avec différentes solutions techniques. Lourdeur, perte de maniabilité, limitation d’accès dans certaines constructions aux formes complexes figurent parmi les arguments avancés par certains. « Changer des habitudes est toujours délicat, reconnaît Victor Gomes. Mais dans ma précédente entreprise, nous avions opté pour des torches aspirantes. J’étais convaincu que c’était la bonne solution. Et vis-à-vis des autres salariés, il n’était plus possible de ne rien faire. »

Ces essais avec le fournisseur ont permis de mettre à la disposition des soudeurs différents types de matériel, pour qu’ils expriment les difficultés qu’ils rencontrent en vue de mieux les prendre en compte ensuite dans le projet. « Ces phases ont été l’occasion de tourner avec plusieurs ouvriers pour recueillir leurs avis, les améliorations à prévoir. Chacun a pu faire des remarques, positives et négatives, avant d’établir le devis », souligne Ronan Richard, technico-commercial expert en soudage chez Rubix, le fournisseur en question.

Des choix techniques ont ensuite été effectués, comme l’installation de potences de soudage dédiées, d’équilibreurs pour soulager le poids des torches… Ainsi que le souligne Jean-Louis Dupont, « les torches aspirantes apportent des contraintes certaines malgré les avantages qu’elles procurent. Le tout est de bien prendre en compte ces contraintes et de trouver des solutions pour les rendre acceptables. L’intégration réussie de torches aspirantes est une démarche ergonomique qui ne dit pas son nom, en plaçant le soudeur au centre du projet ».

Le collectif, gage de réussite

Après un an d’utilisation, qu’en pensent les principaux intéressés ? « Il y a beaucoup moins de fumées, remarque David Bourgoin, soudeur. Et en plus, on n’a plus besoin de préparer les bobines de fil de 15 kg comme on devait le faire chaque jour avant. Une contrainte persiste quand on soude dans des espaces exigu. » « J’ai mis une heure à m’y faire, pour sa part Tristan Bellec, un autre soudeur, qui a adopté le dispositif instantanément. Il n’y a plus de fumées, c’est beaucoup mieux, et la prise en main a été facile. » Autre avantage : grâce aux potences, les gaines ne traînent plus par terre, ce qui encombre moins les sols.

« Au final, l’acceptation ici a été assez rapide par rapport à d’autres entreprises, constate Ronan Richard. Car ça a été un projet collectif, avec un accompagnement de l’ensemble des personnes. » « C’est une des conditions de la réussite, renchérit Jean-Louis Dupont : il faut que tout le monde y croie et soit impliqué dans un tel projet. Si un responsable d’atelier ou un décideur n’est pas convaincu, ça ne marchera pas ! » Aujourd'hui, l’ensemble des onze postes est relié à une centrale d’aspiration, installée à l’extérieur de l’atelier, et elle fait l’objet d’une maintenance annuelle par l’installateur.

Une évaluation des polluants dans l’atmosphère de l’atelier a été réalisée à nouveau par le Lico six mois après l’installation des torches. « Selon les éléments mesurés, on a observé que l’exposition était divisée par 2 à 15 (pour le chrome hexavalent) », commente avec satisfaction Jean-Louis Dupont. Preuve de l’efficacité et du bon usage du dispositif, qui désormais ne fait plus l’objet de discussions. Car aujourd’hui, personne ne reviendrait en arrière.

IDENTITÉ

Nom : Copex, groupe Lefort

Lieu : Caudan (Morbihan)

Activité : fabrication de presses et presses-cisailles hydrauliques pour les professionnels du recyclage

Effectif : 83 salariés