Une révolution est en marche dans le monde des engins de chantier. En cause : l’évolution concomitante de différentes réglementations. D’abord, la RE2020 – réglementation environnementale 2020 – qui vise à réduire l’impact carbone des logements neufs de 30 % d’ici à dix ans et à atteindre la neutralité carbone d’ici à 2050. « Aujourd’hui, lorsqu’on lance un chantier de construction, les entreprises doivent s’engager sur un objectif de réduction de leur empreinte carbone, et ce, sur toutes les étapes de sa réalisation, y compris dans les matériaux utilisés et les équipements et engins choisis, explique Catherine Jarosz, experte d’assistanceconseil à l’INRS. Cela devient un critère incontournable dans les appels d’offres. » Une contrainte d’autant plus forte en milieu urbain, avec le déploiement récent des Zones à faibles émissions (ZFE), dont l’objectif est d’améliorer la qualité de l'air dans les grandes villes en interdisant à terme les véhicules les plus polluants. Pour l’heure, onze métropoles françaises sont concernées.

Les engins passent au vert

Parallèlement, la valeur limite d'exposition professionnelle indicative aux particules diesel, considérées comme cancérigènes, a été fixée à 0,05 mg/m3. « Ce nouveau seuil est désormais très proche de 0, souligne Pascal Sergi, ingénieur-conseil BTP à la Carsat Rhône-Alpes, référent et expert en travaux souterrains. Les différents acteurs des chantiers – fabricants d’engins, entreprises… – vont devoir composer avec ça, en particulier en milieu souterrain où, en raison de l’espace confiné, les concentrations de polluants sont majorées, surtout si la ventilation générale est insuffisante, si les engins sont mal entretenus ou sans filtre à particules adapté par exemple. Dans ce cadre, j’anime une réflexion avec le groupe de travail GT12 de l’Association française des tunnels et espaces souterrains (Aftes), sur les engins à motorisation diesel et les conséquences en matière de prévention à la suite de cette nouvelle VLEP. » Pour l’extraction souterraine et le creusement de tunnels, ce nouveau seuil sera applicable au 21 février 2026.

C’est donc inéluctable : les engins de chantier doivent se mettre au vert. Autrement dit, troquer leur motorisation thermique d’ancienne génération, contre des versions visant le « zéro émission ». Parmi les solutions ayant le vent en poupe : les motorisations électriques. Chargeuse sur pneus chez Liebherr, pelle compacte chez Volvo, mini-dumper chez JCB… Peu à peu, l’offre des fabricants s’étoffe. Si elle couvre aujourd’hui essentiellement des petits modèles, destinés aux travaux urbains, les services de Recherche & Développement planchent désormais sur des engins plus imposants, à l’image de Caterpillar qui vient de présenter une tractopelle électrique de 26 tonnes d’une capacité de 300 kWh, qui sera utilisée pour un chantier en Norvège. « Aujourd’hui, moins de 5 % des ventes d’engins de chantier concernent des modèles électriques. Mais selon nos projections qui se basent sur des scénarios volontaristes – incitations financières, évolution rapide de la réglementation… – ce chiffre pourrait passer à 22 % en 2030 et atteindre 66 % en 2040 », déclare Laurent Puybaret, responsable du service Technique Hygiène et Sécurité à la Ficime, Fédération des entreprises internationales de la mécanique et de l'électronique, regroupant des constructeurs, importateurs et distributeurs d'équipements et d'engins.

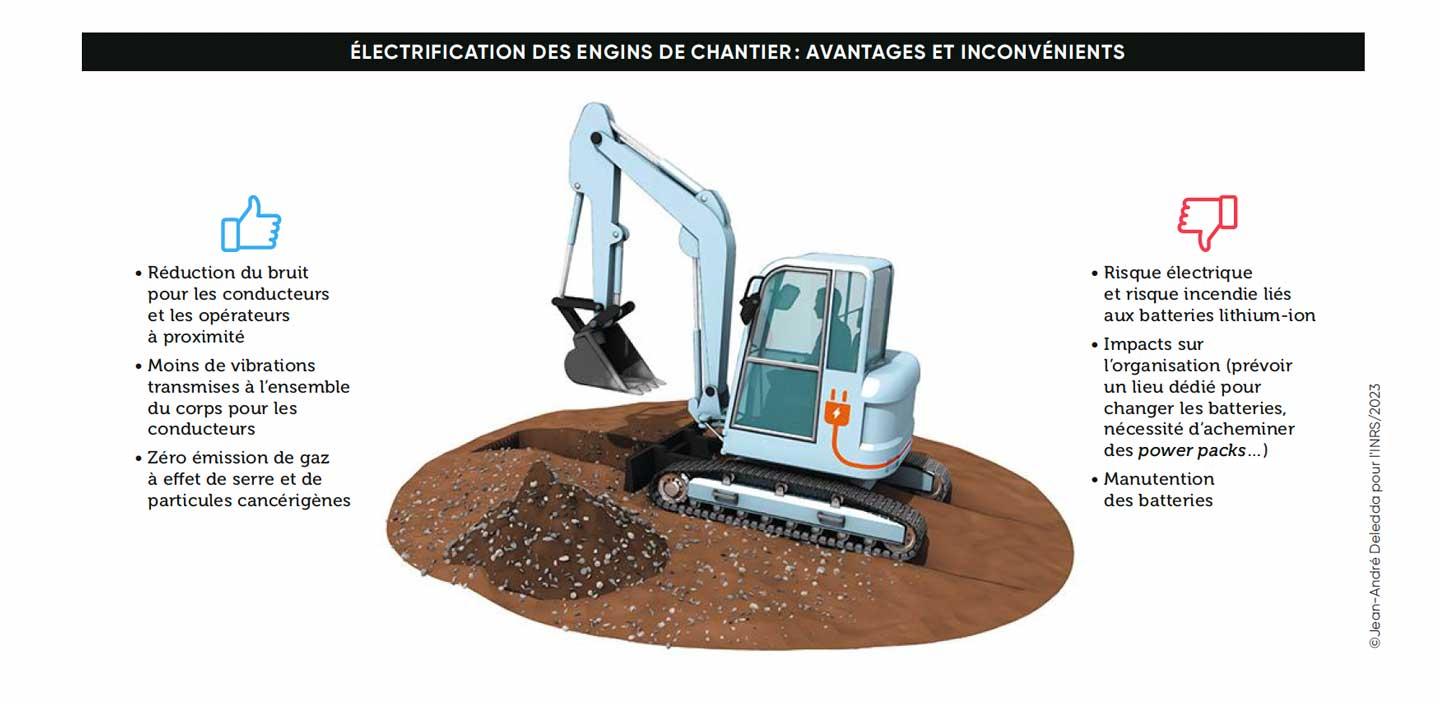

Une bonne nouvelle pour les travailleurs ? « En matière de risques professionnels, opter pour des engins électriques entraîne non seulement une moindre exposition aux polluants mais aussi une réduction importante du bruit et des vibrations », pointe Catherine Jarosz. Léger bémol : les engins sont tellement silencieux que les travailleurs ne les entendent plus circuler ou se déporter. Pour éviter les risques de collisions, il est important que, l'entreprise exige du constructeur l'option « bruit blanc » pour signaler qu’ils sont en mouvement.

Autre limite : leur autonomie. S’il est possible de les raccorder facilement au réseau électrique en ville, lorsque les chantiers sont éloignés, c’est plus compliqué. Pour y remédier, les fabricants proposent désormais des unités d’alimentation mobiles (« power packs »), sortes de grosses batteries externes, sur lesquelles les engins peuvent venir se brancher. Mais l’acheminement de ces équipements complexifie le flux sur les chantiers et nécessite des ajustements logistiques.

Des rétrofiteurs qui arrivent sur le marché

Une autre solution consiste à opter pour des engins munis de batteries internes. « L’autonomie est alors de 3-4 heures maximum. Il faut donc soit prévoir de charger la batterie en milieu de journée, soit de disposer de deux engins similaires pour que l’autre prenne le relais », tempère Catherine Jarosz. Des contraintes qui induisent des risques nouveaux. Avec, là encore, un impact sur l’organisation.

Sans compter les risques électriques et incendies liés aux batteries lithium-ion. « Ceux-ci sont très difficiles à maîtriser, estime Pascal Sergi. Il est donc envisagé de pouvoir échanger avec l’ensemble de la profession pour faire progresser la conception de ces motorisations électriques. Le volet “formations spécifiques” pour les utilisateurs (habilitation électrique…) et l’évolution des aptitudes à la conduite en sécurité (Caces) seraient aussi à prendre en considération. En tant qu’institutionnels, nous devrions également nous orienter vers une évolution de nos référentiels de formation. »

VERS UN MIX ÉNERGÉTIQUE

L'avis de...

Laurent Puybaret, responsable du service technique, hygiène et sécurité à la Ficime, Fédération des entreprises internationales de la mécanique et de l'électronique.

« Avec toute une gamme d’engins électriques qui voit le jour, et l’émergence du rétrofit pour les modèles plus imposants, les TP sont actuellement en transition. Mais miser sur l’électrification ne suffira pas pour atteindre l’objectif de zéro émission. Il est plus probable que, progressivement, le paysage des engins de chantier se caractérise par un mix énergétique. Pourront alors coexister sur un même chantier, des engins à moteur thermique de dernière génération, dotés de filtres à particules efficaces, et de systèmes de « stop and start » pour limiter les émissions, conduits par des opérateurs formés à l’écoconduite, mais aussi des engins fonctionnant aux biocarburants de synthèse ou, à terme, à l’hydrogène, et des engins électriques branchés sur secteur ou intégrant des batteries. Cette cohabitation devra être prise en compte dans la gestion des risques professionnels, et nécessitera des adaptations dans l’organisation... »

Pour l’heure, le développement des engins électriques se heurte à un frein. « Un modèle électrique coûte toujours, à l’achat, au moins deux fois plus cher qu’un modèle thermique équivalent », note Catherine Jarosz. Face à cette réalité, un nouvel opérateur économique émerge : les rétrofiteurs. CRMT, Retrofleet, Fetis Group, Lyptech, Elhyte Énergies… Ces entreprises proposent de convertir les moteurs de véhicules thermiques en moteurs électriques. L’activité, autorisée depuis 2020, s’est d’abord concentrée sur les véhicules, puis les tracteurs. Elle s’attaque aujourd’hui aux engins de chantier. Mais les transformations de rétrofit sont complexes. Selon un rapport de la FNTP, entre le stade étude – qui nécessite d’échanger de nombreuses données avec le fabricant –, la fabrication puis l’installation, l’immobilisation de l’engin peut durer plus d’un an.

Par ailleurs, martèle Laurent Puybaret, on ne s’improvise pas modificateurs d’engins : « Cela nécessite une expertise, car dès lors qu’on intervient sur une machine, qu’on change son architecture, ce n’est pas neutre. Il peut y avoir un impact sur son équilibre – ce qui peut s’avérer problématique dans le cas d’un engin de levage par exemple – ou sur la visibilité du conducteur. » Aujourd’hui, des prototypes existent : l’entreprise générale Soletanche Bachy, notamment, teste une hydrofraise modifiée de 200 tonnes, sur ses chantiers de fondations profondes.

Reste que, selon le Règlement européen sur les machines, avant d’être remise sur le marché, une machine ayant été modifiée substantiellement doit subir une évaluation de sa conformité. Or, si des arrêtés encadrent bien le rétrofit des véhicules routiers, un flou législatif entoure cette procédure d’homologation pour les engins de chantier, considérés comme des « engins mobiles non routiers » (EMNR). « Il faut sécuriser cette activité, insiste Laurent Puybaret. C’est pourquoi la filière s’est proposée de participer à une démarche de la DGT en ce sens. » Conception de nouveaux engins électriques ou rétrofit, des ajustements sont nécessaires pour que la transition se fasse en toute sécurité pour les travailleurs.