Août 2024, Haute-Savoie. Alors que Météo France a lancé une alerte canicule, des ouvriers s’affairent sur un chantier d’immeubles d’habitation, près d’Annemasse. Pour supporter la chaleur, ils adaptent leurs horaires, bénéficient de pauses supplémentaires, mais ils testent aussi un gilet doté d’un textile innovant, conçu pour évacuer la transpiration et réduire la température corporelle.

Dans une entreprise de chauffage urbain, où les salariés sont aussi exposés à des températures élevées lors d'interventions sur des canalisations souterraines, c’est un autre type de vêtement rafraîchissant qui a été expérimenté : un modèle à huit poches, dans lesquelles sont glissés des sachets de billes de polymères et d’eau congelées. Pour une efficacité de deux heures, d’après le fabricant. Dans ces deux cas, la promesse de conditions de travail améliorée est alléchante…

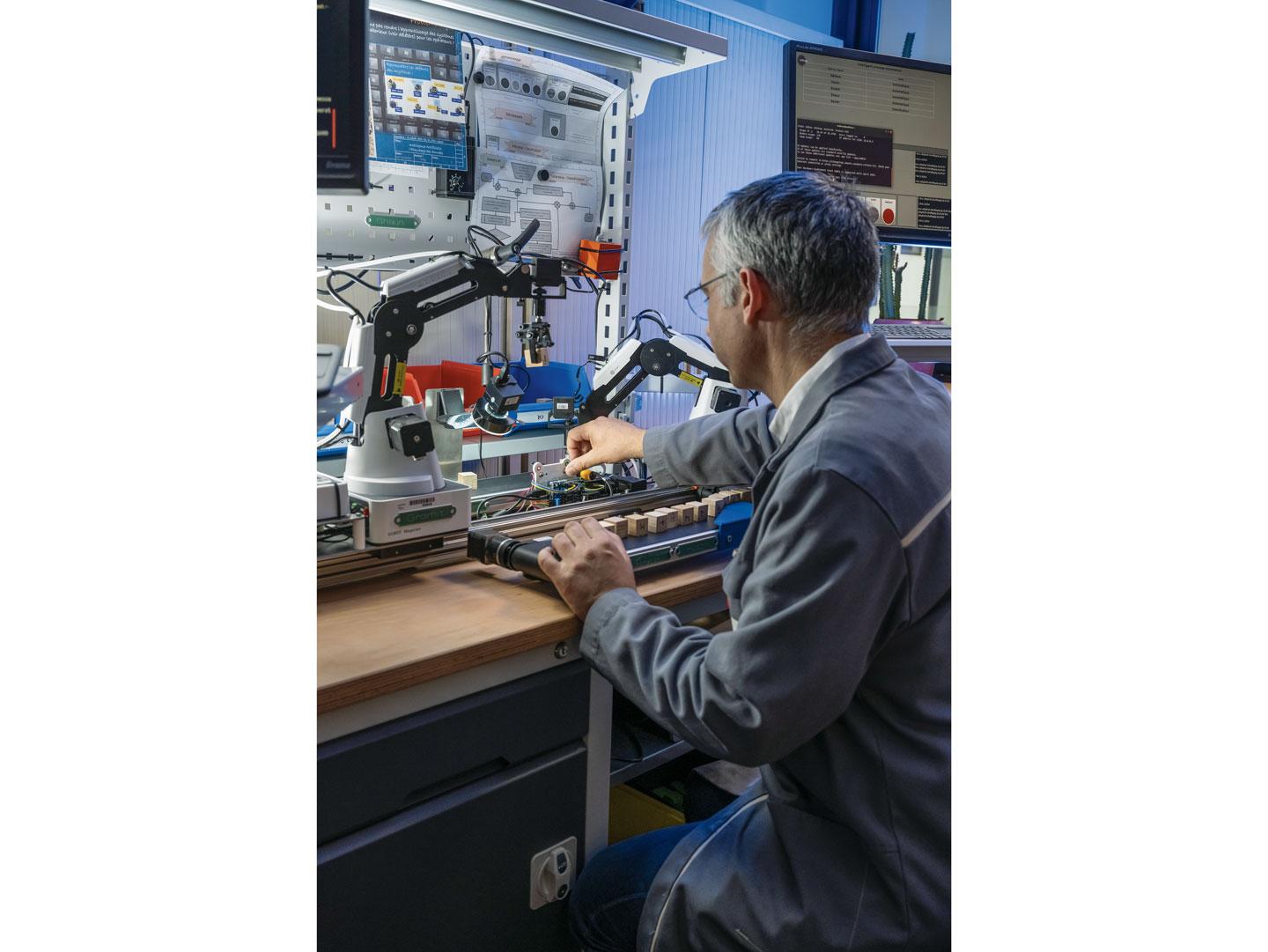

Ces dernières années, de plus en plus d’entreprises acquièrent ou développent des équipements, procédés ou aides techniques inédits, intégrant pour certains des nouvelles technologies (IA, réalité virtuelle, textile intelligent…), dans le but affiché d’améliorer la santé et la sécurité des salariés. « Depuis une décennie, on assiste à un changement de paradigme : les jeunes actifs ont aujourd’hui plus d’attentes et d’exigences sur leurs conditions de travail, remarque Jean-Claude Sagot, professeur émérite de l’Université technologique de Belfort-Montbéliard. Les entreprises sont désormais plus soucieuses de concevoir des produits centrés sur l’opérateur. »

Mais que valent ces innovations estampillées « prévention » ? Reprenons l’exemple des gilets rafraîchissants : sur le papier, ils semblent apporter plus de confort aux salariés. Mais leur bénéfice a-t-il été évalué ? Concernant le second modèle, celui-ci pèse moins de 2 kg, mais au bout de deux heures de travail, ne constitue-t-il pas une contrainte physique supplémentaire pour le travailleur ? Pour que l’innovation serve réellement la prévention, il convient de respecter certains principes.

Attention à ne pas déplacer les risques

D’abord, gare aux miroirs aux alouettes : la parole des fabricants ne garantit pas l’efficacité du produit, ni même sa sécurité. Et comment s’assurer qu’une innovation destinée à réduire ou supprimer des risques n’en crée pas de nouveaux ou ne les déplace pas ? En septembre 2023, l’INRS mettait ainsi en garde les entreprises contre l’utilisation de nouveaux procédés de nettoyage, mettant en œuvre de l’eau ozonée.

Là aussi, en théorie, ces équipements et dispositifs semblent vertueux : avec un produit de nettoyage généré à la demande, en quantité juste nécessaire, et une molécule active, l’ozone, qui se dégrade rapidement et totalement en une autre sans nocivité pour la santé, l’oxygène, ce dispositif semble supprimer tous les risques liés au stockage et à la gestion des résidus des produits de nettoyage habituels. Mais, en pratique, pas si simple. « Les effets possibles d’expositions répétées à de faibles concentrations d’ozone et éventuellement à d’autres substances formées lors du procédé de génération de l’eau ozonée soulèvent des interrogations pour la santé des travailleurs », avertissait Annabelle Guilleux, experte d'assistance-conseil en prévention des risques chimiques à l’INRS.

L'IA NE PEUT SE SUBSTITUER À L'HUMAIN

Grâce à sa capacité à analyser en temps réel des données multiples (météo, cadence, présence de personnel et équipements sur un chantier…), l’IA semble avoir le potentiel pour participer à la prévention des risques professionnels. Mais comme pour toute innovation, une démarche structurée s’impose avant d’intégrer cette solution. « Certaines entreprises cherchent à collecter le maximum de données possibles, mais elles doivent se demander ce qu’elles peuvent en faire et en quoi cela répond à un besoin », précise Jean-Christophe Blaise, responsable de laboratoire à l’INRS. Se pose aussi la question de la fiabilité et de la maturité de la technologie. « Tenir compte de l’évolution technique et adapter la prévention en fonction des progrès techniques, c’est l’un des neuf principes généraux de prévention, cela semble donc intéressant de tester l’IA sur ce sujet, poursuit-il. Pour autant, il est essentiel de considérer cette solution comme un outil au service du préventeur, et non comme un remplaçant. Une caméra connectée ne peut se substituer à un coordinateur SPS sur les chantiers. »

La première question à se poser est celle du besoin. « Certains employeurs qui font de la veille technologique peuvent être séduits par l’attrait de la nouveauté et acquérir des solutions pour donner à l’entreprise une image de modernité. En particulier, dans le secteur du BTP, les TPE-PME sont tentées de s’inspirer des solutions innovantes utilisées par les majors, en pensant que c’est un gage de confiance. Mais le problème est pris à l’envers : il ne s’agit pas d’opter pour une nouvelle technologie et de voir ensuite à quoi elle peut servir, mais de se demander quel est son besoin et voir si ces innovations peuvent y répondre », conseille Mohamed Trabelsi, responsable développement et projets spécifiques à l’OPPBTP.

Supprimer un problème de port de charges, réduire des positions contraignantes, trouver un outil d’aide à la détection des situations à risques pour assister les préventeurs… Une fois le besoin dûment caractérisé, vient l’étape du choix de la solution. Différents cas de figure sont possibles : celle-ci peut être soit acquise par l’entreprise auprès d’un fabricant, soit développée en interne par l’intermédiaire du service recherche & développement s'il existe, soit co-conçue avec une entreprise extérieure.

Expérimenter avant acquisition

Il existe aujourd’hui des « lab » ou « incubateurs », à l’instar du Lab Santé-prévention BTP, co-fondé par l’OPPBTP, en partenariat avec différents acteurs du secteur, et animé par la société Impulse Partners, qui mettent en relation des entreprises avec des start-up développant des solutions de prévention des risques professionnels.

« Dans tous les cas, l’acquisition ou le développement de la solution requiert la mise en place d’un groupe multidisciplinaire, impliquant toutes les parties prenantes, en particulier les opérateurs, pour s’assurer que le produit ou le procédé soit adapté aux situations de travail réelles », insiste Jean-Christophe Blaise, responsable de laboratoire à l’INRS. Comme pour toute innovation, il convient également de procéder à une nouvelle évaluation des risques, qui conduira à l’actualisation du DUERP si la solution est adoptée.

« Opter pour une nouvelle machine ou un nouveau procédé induit des risques inhérents à la solution, mais aussi de nouvelles interactions avec les utilisateurs, susceptibles de modifier tout une situation de travail et d’avoir des répercussions sur l’ensemble de la chaîne », précise-t-il. Ainsi, dans le BTP, la préfabrication de murs de briques se développe notamment pour supprimer une partie des risques de chutes de hauteur sur les chantiers. Mais ce nouveau process exige de réfléchir aux mesures de sécurité à mettre en œuvre lors du transport de ces ouvrages et de leur installation via des engins de levage sur le chantier final, sans oublier la formation des différents intervenants.

À l’instar de toute arrivée de nouveaux équipements de travail ou de modification de l’organisation de l’activité, l’étape de l’intégration de la nouvelle solution n’est pas non plus à prendre à la légère. Une phase de test en conditions réelles est nécessaire afin de trancher entre différents modèles, si c’est une acquisition, ou bien d’apporter des améliorations par itérations s’il s’agit d’un développement.

« Il peut être utile de mener une expérimentation sur un temps donné, trois à cinq mois par exemple, auprès d’un nombre restreint d’opérateurs pour évaluer son efficacité à répondre au besoin. À l'issue de cette période d'essais, la solution peut être déployée, des corrections peuvent être apportées ou la solution abandonnée », suggère Mohamed Trabelsi. Cette phase de tests peut aussi permettre d’identifier les connaissances et les compétences à acquérir pour que le salarié s’approprie sans risque ce nouvel équipement ou procédé, et d’affiner ainsi le contenu de la formation qui sera ensuite prodiguée aux salariés.

Dernière étape, essentielle, la mise en place d’un suivi, s’appuyant sur des indicateurs relatifs à l’entreprise (accidents du travail, absentéisme…), et à l’activité (changements techniques, humains et organisationnels…). Mais aussi des indicateurs liés au ressenti des salariés (apparition de gêne physique, satisfaction…). « À chaque étape de la démarche, il peut être intéressant de se faire accompagner ou de demander conseil à des experts de la prévention comme les Carsat-Cramif-CGSS, l’INRS, les organisations professionnelles..., ajoute Jean-Christophe Blaise. Il n’y a pas de bonne ou mauvaise solution, seulement des solutions adaptées ou non, et la démarche à mettre en place pour s’en assurer nécessite du temps. »