Le 17 avril 2020, en pleine période de confinement, la fonderie L’Alu Doncherois (LAD), entreprise basée à Donchery, dans les Ardennes, a connu un accident grave d’un de ses employés : un ouvrier polyvalent a été victime d’une brûlure au second degré lorsque la louche remplie d’aluminium en fusion – soit à une température avoisinant les 700 °C – qu’il tenait dans ses mains, s’est en partie renversée dans sa chaussure, brûlant le coup de pied, la plante du pied et la cheville. Cet accident a eu l’effet d’un électrochoc auprès de toute l’équipe, et été à l’origine d’un changement durable de la culture sécurité.

Durant cette période de confinement où les déplacements étaient restreints au strict minimum, l’inspection du travail est venue après quelques jours sur le site pour effectuer les premiers constats. La Carsat Nord-Est n’a pu ensuite intervenir qu’une fois les modalités du confinement assouplies, pour accompagner l’entreprise et définir des pistes d’amélioration et d’aménagements possibles. L’analyse de l’accident a mis en lumière la succession des événements qui y ont conduit, et le contexte l’ayant favorisé.

Le poste de coquilleur consiste à verser dans des moules de pièces à produire un volume précis d’aluminium liquide en fusion prélevé dans un four à l’aide d’une louche. « Un geste très technique, et qui ne peut pas être automatisé », remarque Cédric Damerose, co-gérant et responsable d’atelier. « Chacun avait sa façon de faire, complète Stéphanie Gueneley, contrôleuse de sécurité à la Carsat Nord-Est. Sur ce poste, il fallait trouver un geste qui réponde au métier, en sécurité. Il n’était pas possible de déplacer le four ou de modifier le process, nous avons centré la réflexion sur le geste, puis sommes allés sur la technique et l’organisation du poste de travail, et enfin sur l’ensemble des EPI. »

Si le premier réflexe dans l’équipe a été de considérer qu’une erreur humaine était à l’origine de l’accident, une analyse plus poussée a mis en avant un environnement de travail et un contexte à améliorer. Par la suite, une mise à jour du document unique d’évaluation des risques professionnels (DUERP) a permis de prendre en compte ce risque. « Le risque de brûlure ne figurait pas dans l’ancien document unique et, au moment de l’accident, nous n’avions pas encore établi de DUERP », commente Valérie Giacobbé, la directrice commerciale et responsable administrative et financière. Il est vrai que l’accident est survenu dans un contexte particulier.

Une réflexion collective

Après un dépôt de bilan en novembre 2019, la fonderie avait été reprise un mois plus tôt, le 2 mars 2020, par cinq des anciens salariés sous la forme d’une société coopérative de production (Scop). Au total, une équipe de six personnes a maintenu l’activité au moment du rachat, en héritant des pratiques, des équipements et de la culture de l’ancienne direction. Certaines vérifications périodiques des machines – parmi lesquelles celles utilisées au poste de coquilleur – n’étaient pas à jour. Sur le plan du matériel et de l’organisation du poste de travail, des aménagements ont également été réalisés suite à l’analyse de l’accident. « À l’époque, il y avait des caillebotis au sol, gondolés, déformés, qui ont été remplacés par des plaques pleines, relate Cédric Damerose. On a défini par la même occasion une procédure de fin de poste pour que chacun nettoie son poste de travail en fin de journée. »

COMMENT EST ARRIVÉ L’ACCIDENT ?

Le poste de coquilleur qu’occupait Erwan Tirilly se situe non loin du poste de découpe plasma. Erwan avait formé le technicien qui occupait ce poste et a jeté un coup d’oeil pour voir comment il se débrouillait. Sa louche était trop remplie, il a donc cherché à reverser un peu d’aluminium pour la décharger. La bordure du four était en dénivelé sur deux niveaux, il n’a pas trouvé un appui suffisamment stable. Le manche de la louche manquait par ailleurs d’une prise suffisamment ferme. Tout ceci a abouti à la rotation d’un quart de tour de la louche, et au renversement d’aluminium en fusion avoisinant les 700 °C sur son pied. Il portait des chaussures de sécurité basses et un vêtement de travail qui ne les couvrait pas. Il a d’abord été hospitalisé dans un hôpital pour grands brûlés en Belgique, puis mis en arrêt de travail pendant un mois et demi avec soins infirmiers à domicile. Il n’a plus de séquelle aujourd’hui.

Une réflexion collective sur les pratiques a été réalisée avec l’équipe des coquilleurs. Un repère de niveau a par exemple été matérialisé sur chaque louche pour leur permettre de visualiser la quantité maximale d’aluminium en fusion à y verser. Le bord du four a également été modifié pour leur permettre de reposer en sécurité la louche afin de prendre appui en cas de besoin : alors qu’avant elle présentait deux niveaux distincts, elle est désormais sur un seul plan apportant plus de stabilité. Ces réflexions ont également abouti à la création d’un poste d’agent de maintenance, pour être beaucoup plus rigoureux sur le suivi et l’entretien du matériel, les vérifications périodiques…

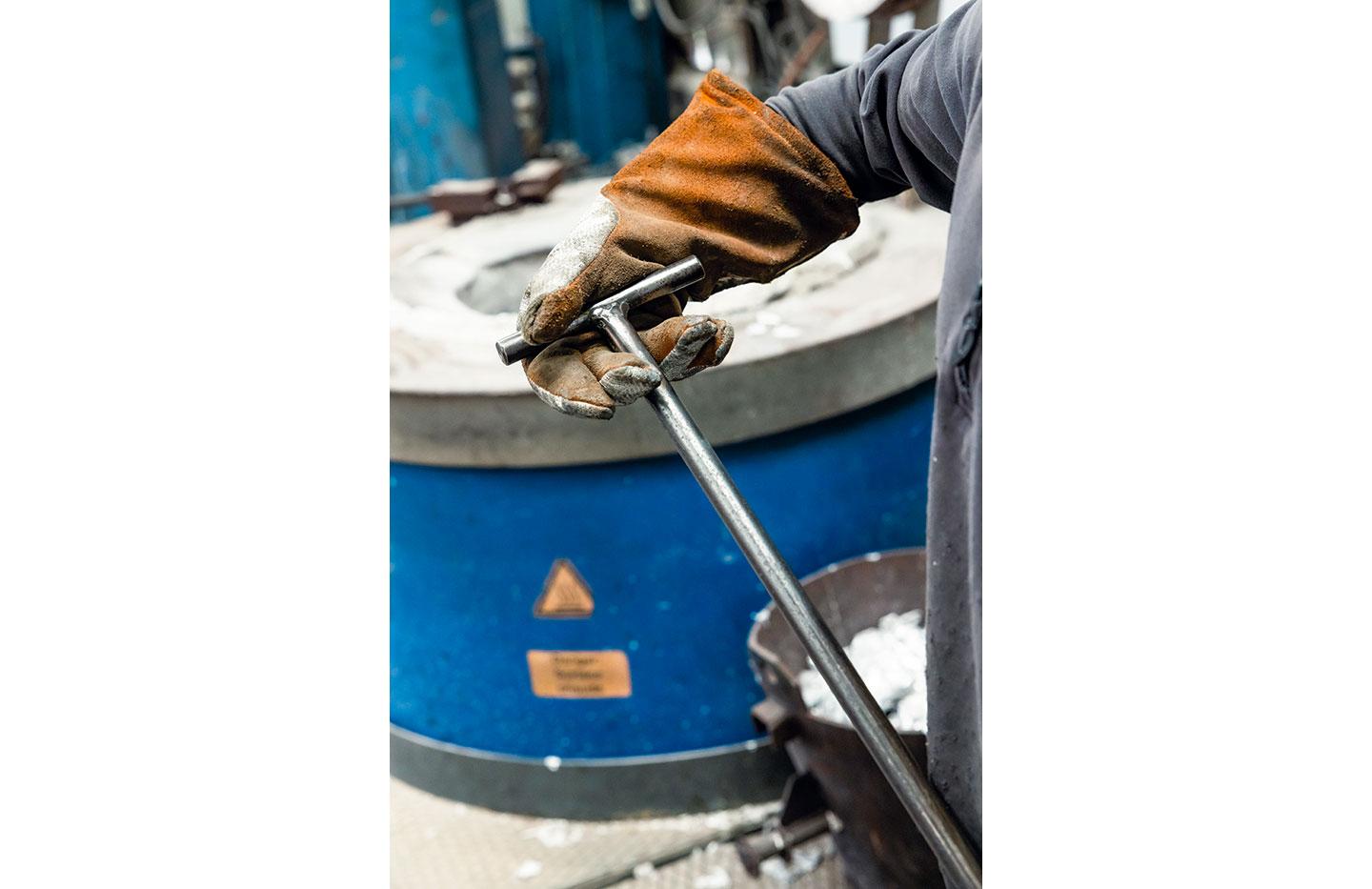

En parallèle, les manches des louches ont été revus, après des essais avec l’ensemble de l’équipe : l’extrémité des manches, par lesquels les opérateurs tiennent la louche, a été modifiée en forme de T, pour permettre une meilleure préhension. « C’est beaucoup mieux, on a une meilleure prise en main, ce qui permet de tenir plus fermement le manche », constate Cyril Michel, technicien de fonderie. Enfin, les équipements de protection individuelle ont fait l’objet de changements. Les chaussures de sécurité sont par exemple désormais montantes, au niveau de la cheville.

« On apprend de ses erreurs, ils ont fait tout ce qu’il fallait pour que ça ne se reproduise plus, témoigne Erwan Tirilly, la victime, qui a repris le travail un mois et demi après son accident, en alternant sur plusieurs postes. « Cet accident du travail a provoqué une réelle prise de conscience des risques dans l’entreprise, résume Stéphanie Gueneley. La direction est allée au bout des choses, en se structurant et en s’organisant, dans un délai court. C’est remarquable étant donné la taille de l’entreprise. Sa force aujourd’hui est que chacun fait remonter les dysfonctionnements qu’il observe. »

Le port de lunettes de protection englobant les yeux a par exemple été décidé et imposé à tous aux abords des fours, à la suite d’une projection reçue par un opérateur au niveau du front. Tout le monde est aujourd’hui sensibilisé aux risques. « La pérennité d’une société de notre taille peut être remise en cause après un accident du travail. Il y a eu une prise de conscience collective, la culture sécurité a profondément changé, conclut Valérie Giacobbé, même si des rappels réguliers sont encore nécessaires. »

600 RÉFÉRENCES

LAD est une fonderie d’aluminium spécialisée dans la fabrication de pièces présentant des caractéristiques techniques et mécaniques spécifiques (résistance à la pression ou à l’étirement, étanchéité…) pour divers secteurs d’activité : santé, art et décoration, industrie, mobilier urbain, secteur agricole, transport. Une des pièces « phares » de la production est le couvercle de chargement pour camion-citerne et les brides de chargement servantà fixer ces couvercles. L’entreprise produit plus de 600 références, allant de la pièce unique à des séries de 2 000 pièces. Les différentes pièces de sa production sont fabriquées suivant deux procédés : coquilleuse ou moules de sable à prise chimique. L’Alu Doncherois est la seule fonderie qui n’a pas fermé en France durant le premier confinement au printemps 2020.