Une personne, une voix. Dès son origine, en 1981, Alki a pris la forme d’une Scop, embrassant une culture militante pour « vivre et travailler au pays basque ». Quand s’est posée la question de quitter l’atelier historique d’Itxassou, dans les Pyrénées-Atlantiques, pour doubler la surface de production et ouvrir l’éventail des possibles, il était donc naturel que chacun soit entendu. Alki fabrique du mobilier en bois massif depuis plus de 40 ans. Au début des années 2000, en pleine crise du meuble rustique, la rencontre avec le designer Jean-Louis Iratzoki permet à l’entreprise d’amorcer un virage vers le contemporain. Résultat, elle produit aujourd’hui 10 000 chaises et 3 000 tables par an, et s’est associée avec des designers pour des collections que l’on retrouve à la Bibliothèque nationale de France à Paris ou dans des restaurants étoilés.

Dans le bâtiment carré recouvert d’écailles en aluminium anodisé inauguré en 2024 à Larressore, à moins de dix kilomètres de l’ancien site, Alki a pu installer un showroom au niveau inférieur, le rez-de-chaussée étant réservé à l’accueil et aux locaux sociaux, et l’étage à l’atelier. « Par temps clair, les collaborateurs peuvent travailler avec le minimum de lumière artificielle. Nous avons un système de volets fixes semi-ouverts dont l’inclinaison a été calculée pour n’avoir aucun rayonnement direct, car leur travail de précision nécessite de voir tous les contrastes sur le produit », explique Eñaut Jolimon de Haraneder, le dirigeant.

Une organisation dictée par l’expérience

« L’entreprise a réalisé un travail participatif d’analyse de l’existant en phase de conception pour fixer des objectifs en matière de conditions de travail », commente Aurélien Cotélo, contrôleur de sécurité à la Carsat Aquitaine. Elle savait d’où elle venait et s’est appuyée sur les remontées du terrain et 40 années d’expérience. « À Itxassou, nous avions des ateliers très empoussiérés et encombrés, bas de plafond, qui s’étaient ajoutés les uns aux autres par agrandissements successifs, avec des couloirs étroits, un sol irrégulier, un secteur finition mal isolé, se souvient Marine Loubère, chargée qualité, hygiène, sécurité, environnement (QHSE). Avec les équipes, un travail d’analyse des besoins a été réalisé pour imaginer l’agencement des espaces de production. »

Résultat : tout part d’un stock de bois central autour duquel les ateliers sont disposés en étoile. « Nous avons un flux à sens unique circulaire depuis le quai de déchargement de la marchandise sur la zone centrale et qui y revient côté expéditions », souligne Patrick Blain, le chef d’atelier. Mikel Gérony, le responsable du stock, réceptionne les carrelets et pièces cintrées qui constituent la matière première. « Le semi-remorque du fournisseur stationne au niveau du quai abrité. À l’intérieur, j’ai suffisamment d’espace pour constituer ma zone tampon et circuler avec le chariot y compris dans le stock. L’atelier est parfaitement isolé, on y est bien, été comme hiver », précise-t-il. Côté atelier, toutes les machines fixes sont raccordées au réseau d’aspiration centralisée équipé d'une entrée d'air additionnel piloté avec filtration et rejet à l’extérieur. Un système double flux assure le transfert des calories entre l’air extrait et l’air neuf.

CIRCULATIONS

À l’intérieur, l’articulation des ateliers autour du stock central permet de limiter les déplacements et d’optimiser les flux. Dehors, les accès limitent les croisements. Une partie de la voirie est dédiée aux camions et semi-remorques. Un parking pour les salariés a été conçu sous le bâtiment, tandis que les visiteurs sont orientés vers une zone dédiée, à l’extérieur.

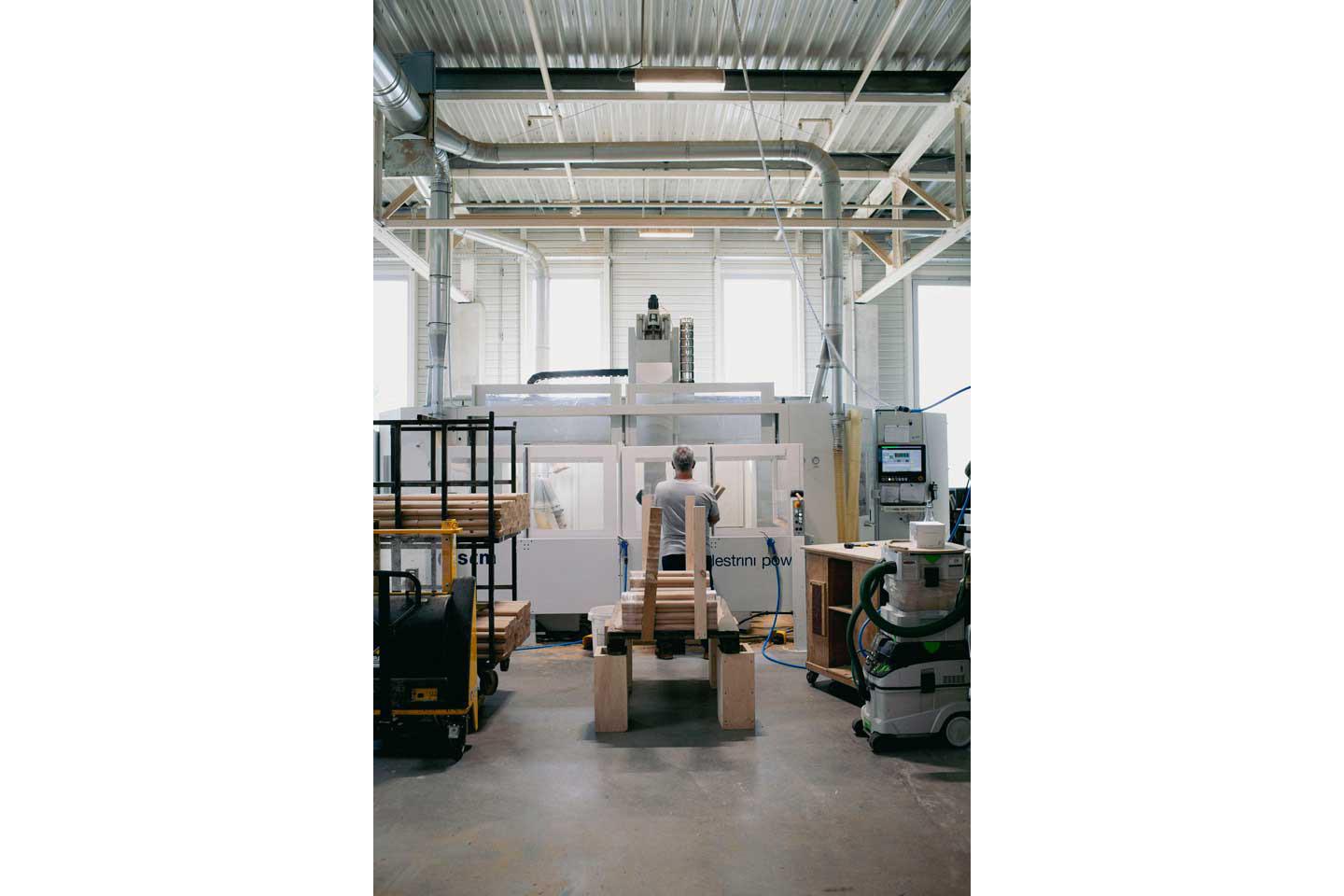

« Notre grande variété de produits génère une vraie contrainte au niveau des espaces. Ici, les choses ont été vues en grand, avec beaucoup de place autour des machines, de larges allées de circulation, un accès facilité aux rangements et aux stocks », commente Olivier Lopes, occupé à percer des pieds de chaise sur une machine à commande numérique cinq axes. Sans compter la hauteur sous plafond qui renforce la sensation d’espace. « À côté, pour l’atelier cadrage, nous nous sommes appuyés sur les études de postes réalisées par le service de prévention et santé au travail, et les préconisations que ce dernier a formulées », indique Marine Loubère.

Améliorer la maîtrise des risques chimiques

Ce travail participatif a abouti à des tables élévatrices aspirantes utilisées pour le ponçage des chaises. « On a tous pu tester un prototype pendant plusieurs mois sur l’ancien site », affirme Alain Hiriart, un opérateur. Ainsi, des ajustements ont pu être faits, notamment sur l’emplacement des fentes pour l’aspiration, afin d’optimiser le débit. « En complément, nous avons prévu d’aménager une cabine de ponçage aspirante pour les tables et autres pièces volumineuses », indique la chargée QHSE.

« Pour la partie finition, c’est-à-dire l’application des teintes et vernis, nous avons bénéficié de l’accompagnement du service prévention et du laboratoire interrégional de chimie de la Carsat sur la conception des cabines », souligne Eñaut Jolimon de Haraneder. L’espace est désormais totalement séparé des ateliers usinage et cadrage. On y dénombre sept cabines ouvertes avec dosseret aspirant et filtrant. Plusieurs opérations successives y ont lieu (vernis, égrenage…). « J’ai des coques de banc à traiter. Dans la cabine, une table élévatrice avec plaque tournante me permet de travailler sans me courber », indique Ganix Mitxelena, opérateur de finition.

EFFICACITÉ DES INSTALLATIONS

Dans l’atelier finition, des dispositifs de contrôle de colmatage des filtres, avec alerte sonore et visuelle, sont prévus. Ainsi, les opérateurs sont informés lorsqu’il faut changer les filtres au niveau des cabines d’application ou décolmater manuellement les cabines d’égrenage.

Une fois ce travail effectué, il pousse la pièce sur des rails vers la cabine de séchage. Les chaises, quant à elles, y sont acheminées par un convoyeur aérien. « La ventilation de la cabine est asservie au pistolet. Des ajustements sont en cours pour optimiser l’efficacité des captages. Ce n’est pas simple car il s’agit d’activités humaines d’application de teintes et vernis pour lesquelles il est difficile de soustraire totalement l’opérateur à l’exposition », argumente Aurélien Cotélo.

Autre point fort : le déménagement a permis à Alki d’intégrer un atelier tapisserie, une activité auparavant sous-traitée. « On a doublé la surface du bâtiment pour passer de 4 400 à plus de 8 000 m2 en se projetant dans l’avenir. Nous sommes aujourd’hui 45, mais les locaux ont été conçus pour accueillir jusqu’à 80 personnes », conclut le dirigeant.

RÉFLEXIONS COLLECTIVES

L’étude ergonomique lancée par le service de prévention et de santé au travail pour améliorer les conditions de travail aux postes de cadrage a permis d’impliquer les équipes pour aménager l’espace de travail, avec des tables élévatrices aspirantes sur lesquelles sont réalisées les opérations de ponçage. À partir de l’observation du travail réel, les réflexions se poursuivent sur les améliorations possibles. Beaucoup d’opérations s’effectuant à l’avant de la table, des fentes pour l’aspiration pourraient par exemple être ajoutées aussi sur la tranche. « Une aspiration haute dépression sur les outils portatifs pourrait encore améliorer les conditions de travail et réduire l’exposition aux poussières de bois », insiste Aurélien Cotélo. Un choix qui est actuellement à l’étude mais nécessiterait d’étudier les contraintes de maniabilité de l’outillage portatif.