Créée en 2010 à Buzançais, dans l’Indre, la plate-forme logistique du groupe Qérys, spécialisée dans la distribution de matériel sanitaire et de plomberie pour les professionnels du second œuvre et les collectivités, n’a cessé de croître. S’étendant aujourd’hui sur 38 000 m2, elle emploie 125 personnes, sur les 1 000 qui travaillent pour le groupe. Son objectif : expédier le jour même toute commande passée avant 15 h 30. « Au quotidien, ce sont 17 000 lignes de commandes, soit 3 500 commandes et 6 000 colis, qui sont traitées », précise Étienne Penin, le responsable du site.

« Trois modes de préparation coexistent, décrit-il : un premier où les préparatrices – ce sont en majorité des femmes – vont récupérer les marchandises dans leur gare de production pour approvisionner un convoyeur ; un deuxième, plus automatisé avec le système Skypod de robots autonomes, qui leur apporte les produits à intégrer au convoyeur ; et un dernier, hors convoyeur, dédié aux produits hors format, c’est-à-dire lourds ou encombrants : parois de douche, packs WC, sacs de sel… » Ce dernier mode de préparation, qui représente un tiers des colis, a fait l’objet d’une analyse approfondie des situations de travail, dans le cadre d’une démarche de lutte contre les troubles musculosquelettiques (TMS).

Diagnostic des postes de travail : une étape clé pour réduire les risques de TMS

Dès 2017, le site s’est inscrit dans le programme TMS Pros de l’Assurance maladie-risques professionnels. La direction a été formée, ainsi que deux personnes ressources, et un comité de pilotage a été mis en place. Quelques années auront toutefois été nécessaires pour s’approprier pleinement le dispositif et enclencher une mécanique d’action dans laquelle Malika Jean-Louis, la responsable qualité sécurité environnement (QSE) du groupe Qérys, et Nancy N’gbo, animatrice QSE du site, toutes deux personnes ressources, se sont pleinement investies.

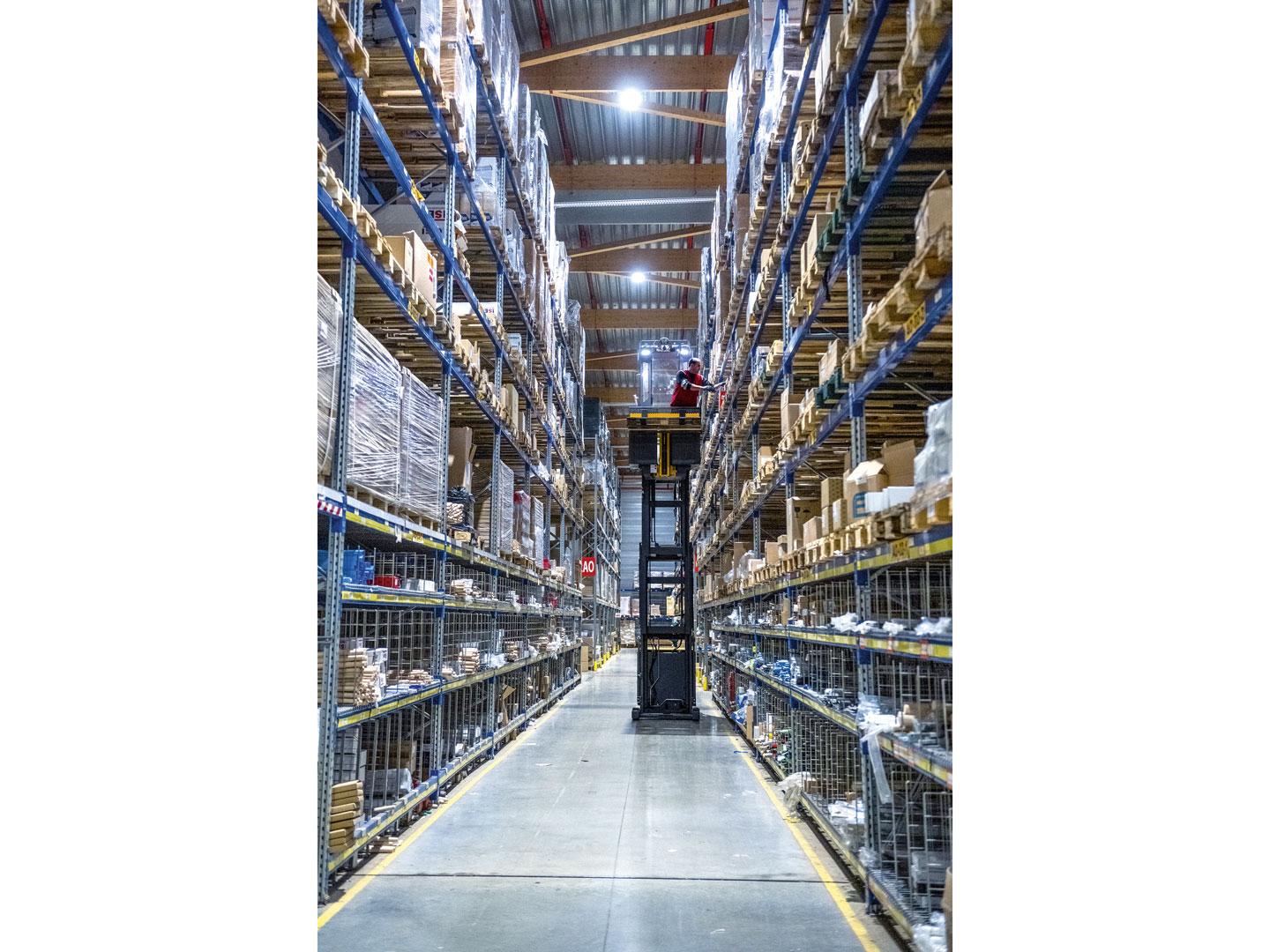

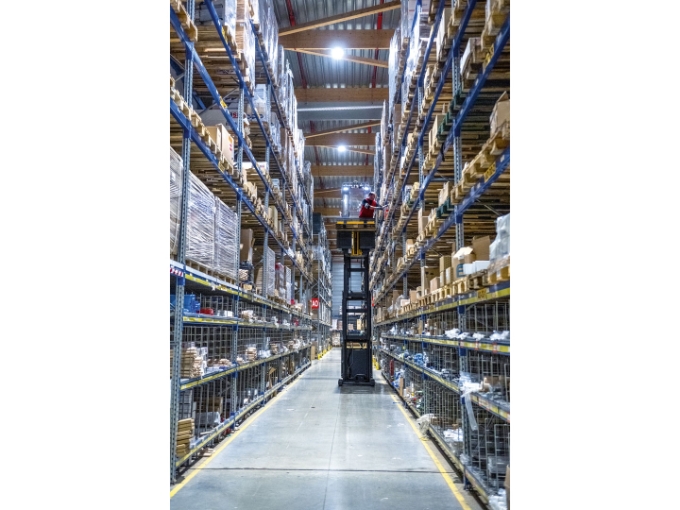

DES ROBOTS QUI SE DÉPLACENT EN 3D DANS L’ENTREPÔT

Impossible de le manquer. Le dispositif Skypod conçu par Exotec, fournisseur français de solution d’automatisation, a marqué un tournant dans la robotique d’entrepôt. Intégrés à la plate-forme logistique, ces robots grimpeurs se déplacent à l’intérieur du système, sous les racks, et montent pour atteindre les bacs stockés le plus en hauteur et récupérer les pièces qui doivent être apportées aux opérateurs chargés des préparations de commandes. En réduisant le risque d’erreur, cette © Fabrice Dimier pour l'INRS/2025 solution facilite le picking et permet aux opérateurs de travailler sur un poste fixe, en réduisant leurs déplacements, les gestes répétitifs et les contraintes posturales.

Impossible de le manquer. Le dispositif Skypod conçu par Exotec, fournisseur français de solution d’automatisation, a marqué un tournant dans la robotique d’entrepôt. Intégrés à la plate-forme logistique, ces robots grimpeurs se déplacent à l’intérieur du système, sous les racks, et montent pour atteindre les bacs stockés le plus en hauteur et récupérer les pièces qui doivent être apportées aux opérateurs chargés des préparations de commandes. En réduisant le risque d’erreur, cette © Fabrice Dimier pour l'INRS/2025 solution facilite le picking et permet aux opérateurs de travailler sur un poste fixe, en réduisant leurs déplacements, les gestes répétitifs et les contraintes posturales.

« Nous sommes partis de l’étude de notre accidentologie et avons lancé un dépistage dans les services. Les informations collectées nous ont permis de recenser les postes pour lesquels nous rencontrions les situations les plus critiques : la préparation hors convoyeur (produits lourds), la préparation en hauteur et le travail des caristes », indique Nancy N’gbo. Une note de cadrage a été rédigée pour l’analyse approfondie et un comité de pilotage formé avec l’animatrice QSE, la direction, des chefs d’équipe, des collaborateurs, des membres de la CSSCT et le contrôleur de sécurité de la Carsat Centre-Val de Loire. L’action visant la prévention des TMS a été présentée aux équipes concernées, avec des affichages pour mettre l’information à portée de tous.

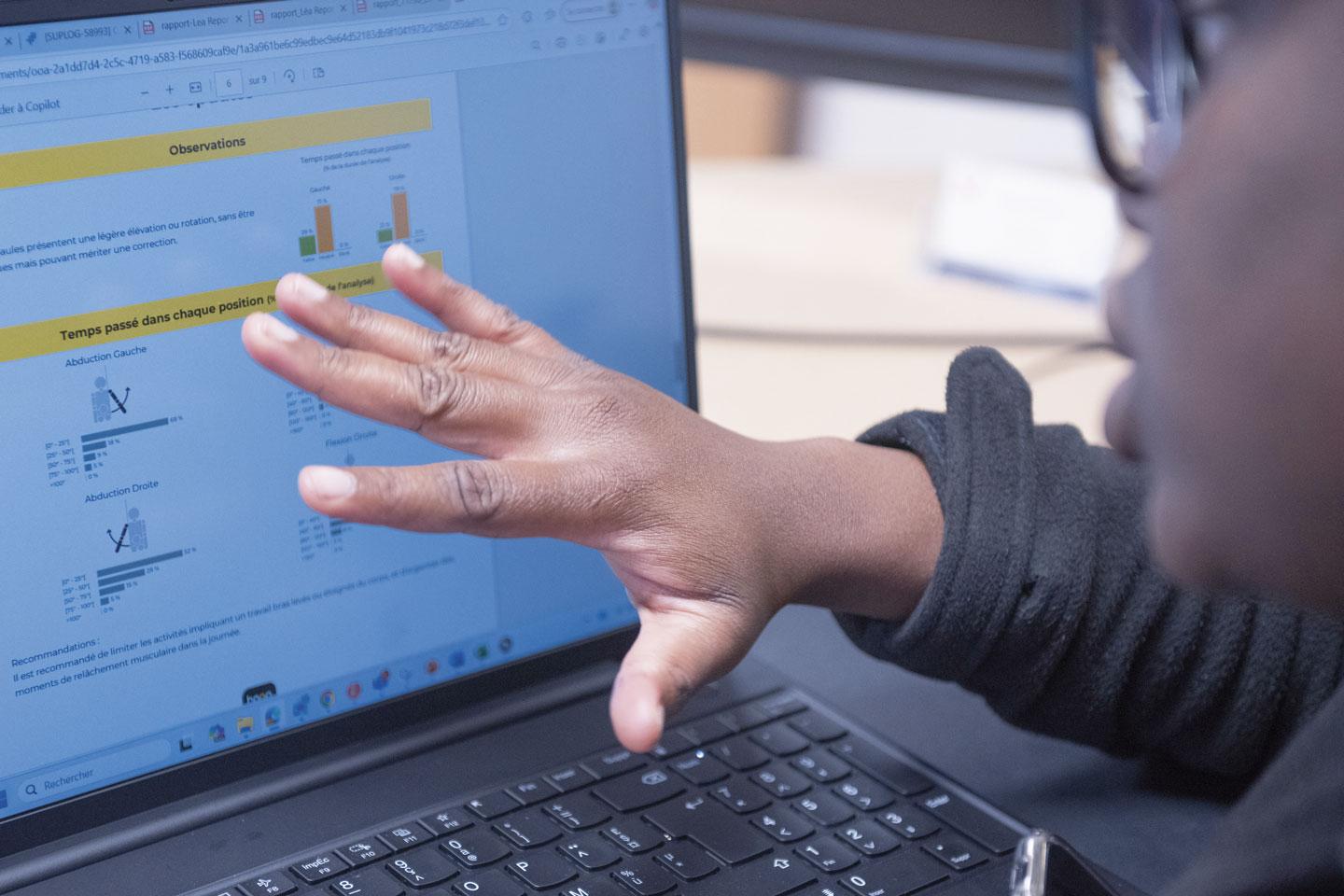

« Dans le cadre de l’évaluation des risques, j’ai utilisé un outil qui permet de mettre en œuvre une action collective et réaliser un diagnostic approfondi de la situation de travail à partir d’observations de terrain, photos, vidéos et entretiens avec les collaborateurs, explique l’animatrice QSE. C’est une étape importante pour comprendre l’activité. J’ai entré ces données dans l’application LEA, accessible sur téléphone portable, qui permet de réaliser des analyses posturales et de visualiser les contraintes physiques auxquelles sont soumis les collaborateurs lors du picking. » À partir de là, le comité de pilotage s’est réuni pour élaborer un plan d’actions. Ce travail s’est étalé sur six mois.

Des solutions ergonomiques coconstruites pour limiter les contraintes physiques

Concrètement, cela a conduit, par exemple, à se rapprocher du service méthodes pour envisager un changement d’implantation des sacs de sel, déplacés du côté des produits lourds. « Nous avons rempli un questionnaire de satisfaction par rapport au nouvel emplacement et à notre ressenti sur la réduction des contraintes », atteste Jean-Baptiste Saumurot, l’un des préparateurs interrogés lors de l’étude. Chacun avait la possibilité de formuler des remarques. L’entreprise a aussi agi sur l’organisation, avec une tournée de picking pièces lourdes dédiée, pour les parois de douche ou encore les chauffe-eau, faite systématiquement à deux.

Dorota Bulera, chef d’équipe au service magasinage, met en place les plannings hebdomadaires en favorisant la polyvalence et les rotations. « Au-delà de 35 kg, toutes les nouvelles références créées sont mises dans ce circuit au niveau du logiciel central », précise Vincent Reviron, chef d’équipe au service méthodes et implantation. Des réflexions sont également menées sur l’amélioration des racks de stockage. Le même processus – observations, films, entretiens, utilisation de l’outil LEA – a été appliqué pour les postes de préparation en hauteur. Ici, les caristes vont chercher des produits dans le magasin et alimentent le picking.

« La première action issue de cette démarche d’évaluation a été de se rapprocher des fournisseurs pour diminuer le vrac et, lorsque ça n’est pas possible, de modifier l’organisation pour l’écouler en priorité dans le système Skypod », explique Vincent Reviron. Au cœur des réflexions également, la gestion des cartons de plus de 10 kg contenant des raccords ou encore des douchettes, prélevés à l’unité pour les commandes. « Lors des entretiens, il est remonté de fortes contraintes posturales et gestes répétitifs pour aller chercher plusieurs fois par jour ces produits en hauteur en se penchant en avant », explique Nancy N’gbo. De nouveaux emplacements à des niveaux permettant de faciliter la collecte ont été trouvés. Pour l'étape suivant la préparation en hauteur, lorsque les produits sont traités au niveau du picking, des chariots sont à l’essai.

« L’entreprise avance pas à pas. Elle dispose désormais d’outils et d’une organisation qui lui permettent d’être autonome pour réaliser des études de poste approfondies. Les priorités sont traitées une à une et conduisent à de réelles transformations qui sont pérennes », constate Luis Dos Santos, contrôleur de sécurité à la Carsat Centre-Val de Loire. Prochaine activité en ligne de mire, celle des caristes, avec un regard particulier sur l’exposition aux vibrations. Là encore, c’est par la concertation et sur la base du travail réel qu’il faudra faire émerger des solutions.

ÉVOLUTIONS

Avec plus de 40 000 articles en stock, la plate-forme logistique de Buzançais constitue, avec celle de Bordeaux, la force logistique du groupe Qérys, dont les filiales (Sider, Cazabox, Domotelec…) proposent une offre globale de produits destinés à l’aménagement de l’habitat. Construit en 2010, le site a connu des agrandissements successifs, toujours accompagnés de travaux de modernisation. 6 000 m2 de plus en 2013, avec l’installation de machines à fermeture automatique des cartons ; une nouvelle extension de même ampleur en 2016 et la création d’une zone protégée pour les produits inflammables et dangereux ; la mise en place de la pesée des colis fermés contrôlés en 2017 ; et enfin, 6 000 m2 supplémentaires en 2020 et le déploiement du système Skypod. Utilisant toute la hauteur de l’entrepôt, il a permis de multiplier la densité de stockage et, avec une soixantaine de robots autonomes, de gagner en efficacité en réduisant certaines tâches pénibles ou répétitives.