Travail & Sécurité. Comment expliquer que le secteur de la maintenance recense autant d’accidents du travail ?

Jean-Pierre Avellaneda. Une majorité des accidents rencontrés dans l’industrie sont en effet liés à des activités de maintenance, principalement parce que leurs risques directs et indirects sont mal maîtrisés. Rappelons que le métier de « mainteneur » consiste à remettre en service ou maintenir en état de fonctionnement un équipement ou une installation. Lorsque ce n’est pas planifié et qu’il faut intervenir en urgence, cela vient perturber ou ralentir le cycle de production. C’est pourquoi le technicien de maintenance travaille souvent sous pression, afin que cela se fasse le plus vite possible. Et parfois – consciemment ou inconsciemment – au mépris des règles et bonnes pratiques. Les activités de maintenance sont réalisées par des personnes présentant des profils très différents et le spectre des interventions est très large. On se retrouve souvent en présence d’une « zone grise » entre services techniques et production, entre un nettoyage/réglage/débourrage qui est de la maintenance de premier niveau et un changement de pièce d’usure, une intervention plus lourde. Par exemple, depuis plusieurs années, il y a une tendance à déporter de plus en plus la maintenance vers du personnel de production. Cette pratique est bénéfique, car les défauts sont captés avant les pannes, mais elle expose les salariés concernés à des dangers qu’ils n’étaient pas censés rencontrer dans la simple conduite d’installation.

Cette situation traduit aussi un manque de considération pour ces métiers. Pourquoi les activités de maintenance sont-elles insuffisamment prises en compte dans la vie d’une entreprise ?

J.-P. A. La maintenance est une activité qui ne se voit pas et qui, malheureusement, n’est pas toujours perçue comme contribuant à la performance directe de l’entreprise. Et ce type d’interventions n’étant pas le cœur de métier de l’entreprise, elles passent vite en bas des priorités. C’est d’autant plus vrai en matière de sécurité. Par exemple, les arbitrages financiers font que les critères de maintenabilité, et notamment de sécurité en maintenance, sont insuffisamment pris en compte dans les achats d’équipements.

Quelle place commencent à occuper les outils numériques dans ces activités de maintenance ?

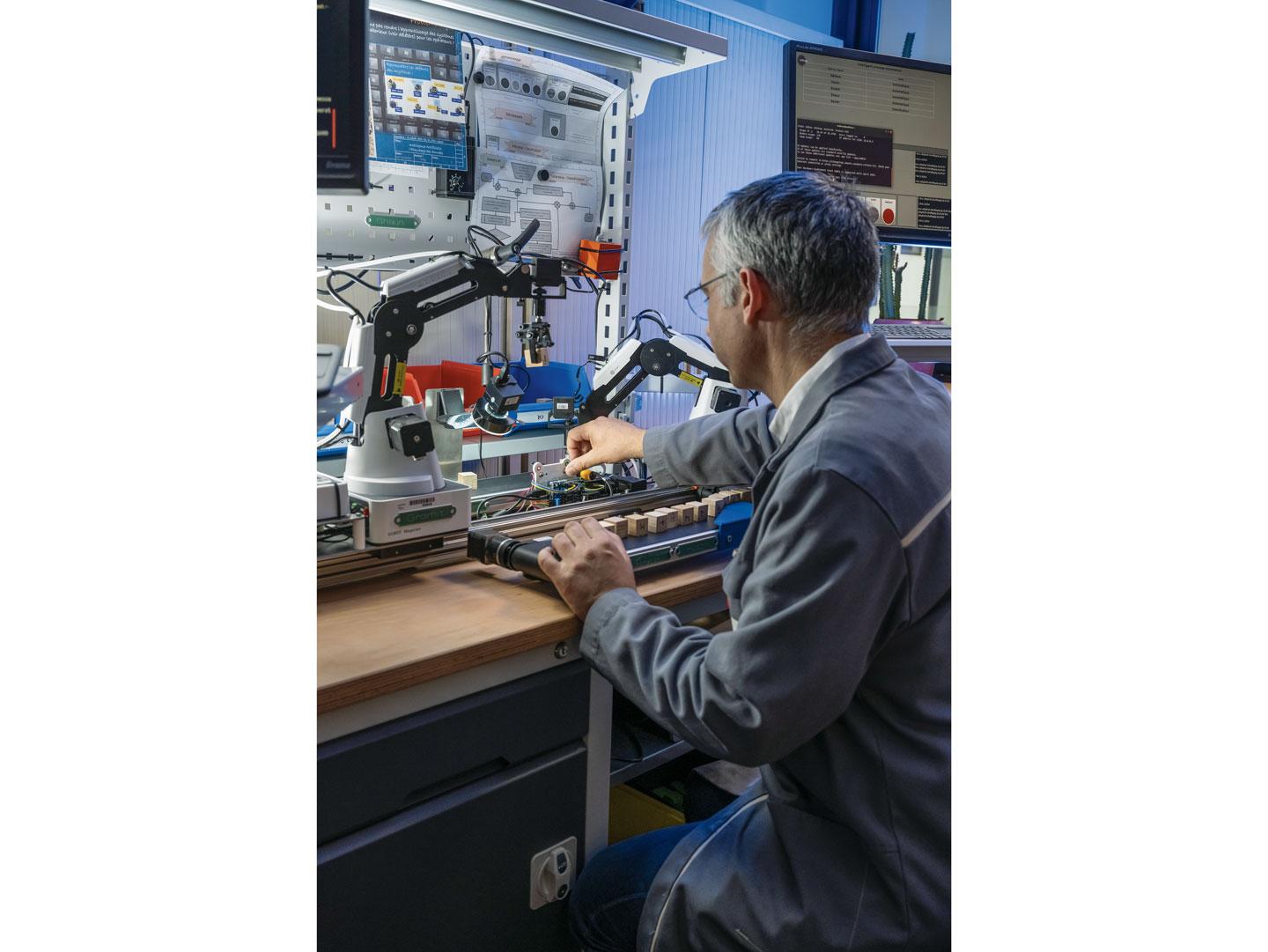

J.-P. A. Les outils numériques et digitaux « avancés » sont encore peu répandus. Sur le principe, ils contribuent à augmenter la performance, à réduire la durée des interventions, ou à mieux les anticiper, notamment avec des outils d’IA de maintenance prévisionnelle. Ils permettent de faire mieux ou pour moins cher : ils réduisent le nombre d’ETP [équivalents temps plein] – donc favorisent une économie de main-d’œuvre – ou améliorent le rendement global, donc ils s’amortissent assez vite. Ils contribuent également à piloter une multitude de données. Parmi les technologies rencontrées en maintenance, on peut par exemple citer la réalité virtuelle qui permet de s’entraîner et d’acquérir de bons réflexes avant d’intervenir in situ, ou bien les systèmes de réalité augmentée qui aident à consulter tous les documents, visualiser des modes opératoires ou « l’intérieur » d’une machine et ses pièces en mouvement. Ce sont des outils intéressants, mais leur présence transforme les métiers. Le fait d’intervenir à distance par exemple introduit un risque supplémentaire puisque l’intervention est réalisée à travers des écrans, sans prise en compte directe du contexte. Cela implique d’être bien plus vigilant pour bien maîtriser les consignations de toutes les énergies (voir la norme EN 17975 publiée cet été), qui sont à l’origine de fréquents accidents. L’automatisation des installations introduit des risques supplémentaires, avec les asservissements entre installations et une conduite du process pilotée à distance. Employer des outils numériques nécessite une remise à plat des analyses de risques.

Par conséquent, pensez-vous que ces outils apportent plus ou moins de sécurité dans les activités de maintenance ?

J.-P. A. Avec de tels outils, l’organisation du travail évolue. Une autre tendance de fond est ce que je nomme « l’effet Tesla » : les équipements contiennent de moins en moins de composants physiques et sont de plus en plus gérés de manière logicielle. Plus on est en présence de logiciels, moins il y a de matériel, plus on peut modifier le fonctionnement, ce qui amène à de nombreuses mises à jour. Tout est de plus en plus informatisé, y compris la dimension sécurité. Cela introduit de la complexité informatique, donc plus de probabilité de bugs. On constate également avec inquiétude que certains fabricants ont tendance à mettre sur le marché des produits non aboutis et à déboguer ensuite avec les utilisateurs. Et les niveaux de sûreté réels sont parfois en dessous du niveau requis par des fonctions de sécurité. Il est donc impératif de prendre en compte tous les facteurs de risques : organisationnels, techniques, humains, numériques… Bref, les outils numériques permettent de sécuriser mais introduisent également des facteurs de risque.

Quelles sont les limites de tels outils ?

J.-P. A. Nous avons eu l’opportunité d’étudier l’intérieur d’automates dans le cadre de nos missions Apave d’accompagnement technique et d’évaluation de conformité. Cela nous a permis de mettre en évidence que l’on est en présence de programmes qui ne sont pas toujours clairs et documentés. Cela crée de gros doutes sur les niveaux de sûreté, qui sont plus difficiles à évaluer que sur une architecture physique. Et s’il y a de l’IA à l’intérieur, cela augmente grandement l’incertitude sur la maîtrise du sujet. Car il y a un biais majeur avec l’IA : le jeu de données d’entrée est fondamental pour son bon fonctionnement. L'entraînement est décisif, or il y a un biais humain inévitable. Plus un sujet est complexe, plus il est compliqué à modéliser, il faut penser à tous les cas de figure, même les plus imprévisibles, pour réaliser une modélisation correcte. Il ne faut pas non plus oublier d’expliquer aux IA des « évidences ». Pour que ce soit bien fait, c’est très coûteux. Il est donc préférable de se servir de l’IA avec parcimonie, là où elle est puissante et utile, pour en garder la maîtrise. Et autre limite : pour que les systèmes numériques soient efficaces, il faut des données à jour. Utiliser des données obsolètes introduit des risques. C’est un chantier qui demande là aussi de gros moyens, car on constate aujourd’hui que dans beaucoup d’entreprises, tous les plans ne sont pas à jour. Cela donne un aperçu de l’ampleur des chantiers. On peut aussi mentionner le risque cyber. La sécurité de l’information est également une vraie question ! Le futur règlement européen « Machines » impose une analyse cyber des risques sécurité, et des brèches de cybersécurité dans les systèmes d’information peuvent avoir des conséquences majeures pour l’activité de l’entreprise, à l’image de l’actualité récente de Jaguar Land Rover ou Stellantis.

Quel premier bilan peut-on tirer de ces innovations à ce jour ?

J.-P. A. Il existe des choses très intéressantes, mais d’un point de vue macro, il y a encore du chemin à parcourir. Ces outils doivent être utilisés comme des assistants. Ils peuvent aider très positivement mais, pour l’instant, ils ne doivent en aucun cas tenter de compenser un éventuel manque de compétences. Ils sont faillibles dès la conception, donc très loin d’être parfaits. Et dans une grande majorité de cas, les données requises ne sont pas disponibles. Pour l’heure, il n’est pas du tout opportun de se dire que l’on va remplacer l’intelligence humaine par l’IA. Le numérique introduit de nouveaux risques. À ce jour, la maturité de ces technologies n’est pas suffisante pour s’exonérer d’une démarche de prévention robuste. Il y a également un besoin d’ergonomie dans ces outils, ce qui doit faire revenir à un basique de la prévention : le travail doit s’adapter à l’homme, et non l’inverse.

DES COMPÉTENCES QUI SE TRANSFORMENT

« En l’espace de 50 ans, les coûts de maintenance dans l’industrie ont été divisés par plus de deux. D’une façon générale, le secteur a perdu de la compétence technique, de la méthode. Pendant longtemps, les salaires ne rendaient pas ces métiers attrayants, des filières de formation ont par conséquent disparu ou se sont vidées de substances. On déplore un assèchement des compétences sur le marché. Les entreprises se trouvent confrontées à des situations où elles n’ont pas de plan B pour remplacer le technicien qui part, pas de possibilité de tuilage, alors que le besoin en maintenance croît. Même une usine intégralement robotisée (“dark factories”) a besoin de mainteneurs ! Des outils digitaux peuvent également aider à capter et capitaliser les savoirs qui se perdent, c’est critique dans certains secteurs où le risque est important. »