Brutalement, une alarme retentit dans l’atelier, en même temps que s’interrompt le ronronnement des machines. Dans une salle voisine, un technicien reçoit instantanément sur sa montre connectée une alerte, envoyée par l’agent IA chargé de surveiller le fonctionnement de l’usine, lui indiquant la nécessité d’intervenir au plus vite sur une presse hydraulique qui vient de se mettre en défaut. Pour commencer, il accroche une mini-tablette à son avant-bras. Sur celle-ci, un graphique illustre le cycle de fonctionnement de la machine ces dernières heures. En modifiant l’affichage, une caméra thermique lui indique un échauffement inhabituel, en un point précis.

Alors qu’il arrive sur zone et tandis qu’il chausse des lunettes connectées, un expert de cette machine, situé à 500 km de là – qui a aussi été alerté de la panne – entre en communication vocale avec lui. L’expert visionne grâce à ces lunettes ce que le technicien regarde, et peut ainsi l’assister pour trouver l’origine de la panne. En alliant leurs connaissances respectives, ils identifient l’élément en cause. Avant d’intervenir, le technicien change de mode de visualisation sur ses lunettes connectées et vérifie que plus aucun organe interne, invisible de l’extérieur, n’est en mouvement. Il s’assure également que le processus de consignation automatique dernière génération a bien mis la machine en sécurité. Un collègue le rejoint pour le seconder dans l’intervention. Il ouvre alors une trappe et remplace la pièce identifiée comme défaillante. Une fois l’opération terminée, ils redémarrent la machine.

DES MÉTIERS PARTICULIÈREMENT EXPOSÉS AUX RISQUES

Les activités de la maintenance s’avèrent plus exposées aux risques d’accidents du travail et de maladies professionnelles que la moyenne. Les données de l’Afim indiquent pour l’année 2023 que l’indice de fréquence moyen des accidents en maintenance est 1,25 fois plus élevé que la moyenne nationale. L’occurrence de décès par accident est 1,74 fois supérieure à la moyenne nationale, et celle de la mortalité par maladies professionnelles représente près de 6,77 fois le taux de mortalité nationale. L’organisation – si la préparation des interventions est insuffisante ou si la pression temporelle est forte – est le plus souvent à l’origine de la survenue d’accidents. Ce qui peut aboutir à des événements graves ou mortels ayant pour origine des libérations d’énergies (électrique, mécanique, hydraulique) liées à des défauts de consignations, des chutes de hauteur et des manutentions.

Scénario de science-fiction ? Pas si sûr. Avec l’arrivée à grande échelle sur le marché d’outils numériques, c’est déjà une réalité dans certaines entreprises : les métiers de la maintenance sont en train de connaître des mutations profondes dans leur organisation et leur mise en œuvre. Le sujet représente d’autant plus d’enjeux que les activités de maintenance concernent tous les secteurs d’activité et des entreprises de toutes tailles. Consistant à maintenir, garantir ou rétablir l’état d’un équipement ou d’une installation, elles font appel à des métiers aussi variés qu’électriciens, monteurs, chaudronniers, soudeurs, mécaniciens, électromécaniciens, chauffagistes, techniciens génie climatique, plombiers...

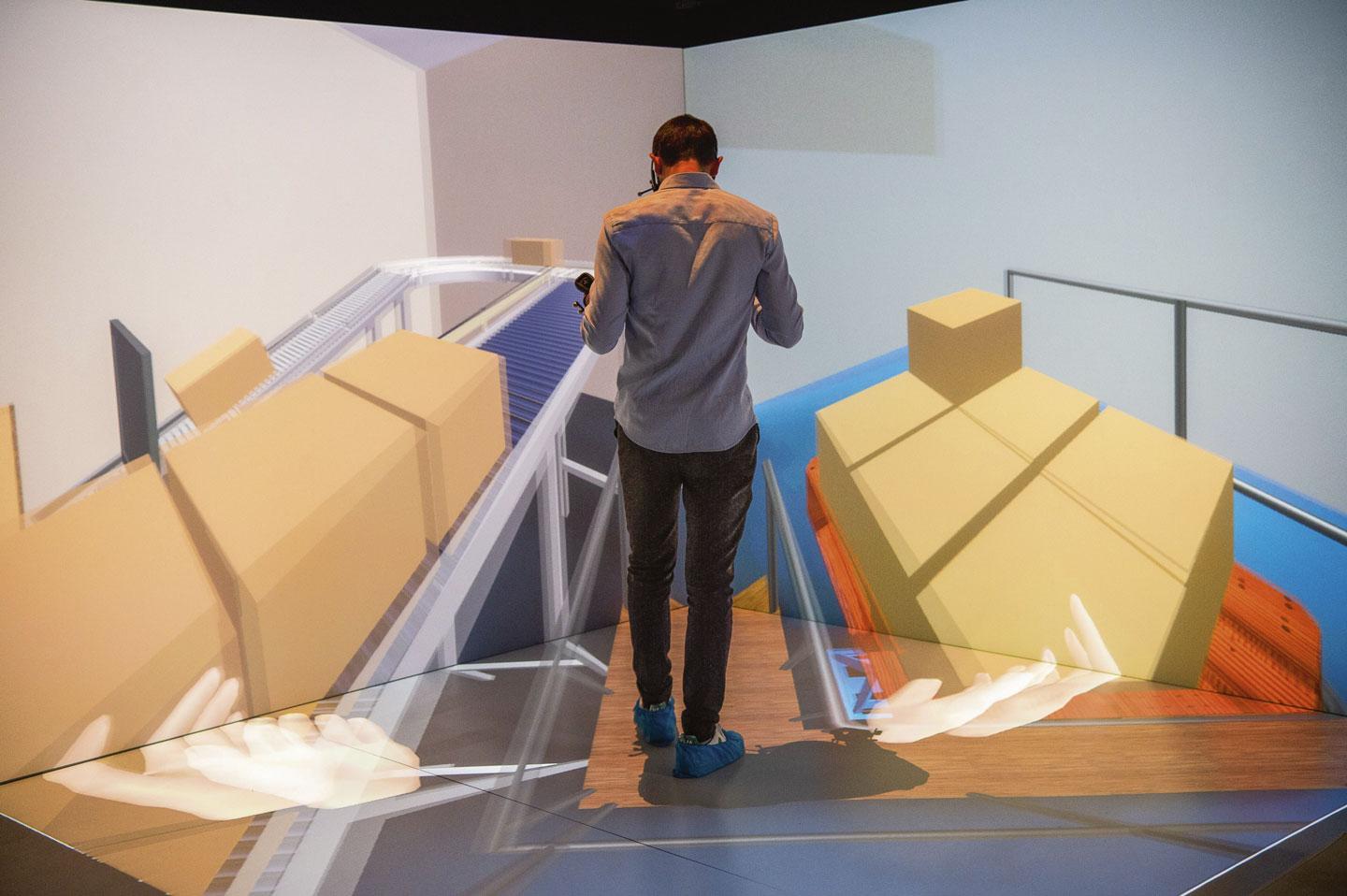

Maintenance industrielle : quand IA, objets connectés et réalité augmentée entrent en atelier

Maintenance préventive, corrective… sur la période 2017-2019, le secteur employait en France métropolitaine autour de 874 000 salariés, qu’il s’agisse de personnel interne ou externe aux entreprises. En matière d’accidentologie, il s’avère plus sinistré que la moyenne. L’activité expose en effet à de multiples risques du fait d’environnements de travail complexes et dangereux : présence d’énergies (électrique, hydraulique, mécanique…), exiguïté des lieux, bruit, manutentions, présence de masses lourdes et en mouvement... Mais aussi du fait d’organisations des interventions parfois insuffisantes : manque de préparation, sous-traitance, pression temporelle, manque de personnel, partage d’information insuffisant, méconnaissance des lieux d’intervention, etc.

Face à cet état des lieux, l’essor des nouvelles technologies numériques déclinées dans les activités de maintenance – réalité augmentée, réalité mixte, IA, objets connectés, formation en réalité virtuelle – peut-il s’avérer une opportunité pour reconfigurer les conditions d’intervention et assurer une meilleure sécurité des intervenants ? Dans certains cas, elles constituent des opportunités pour les entreprises en leur permettant de soustraire les salariés aux risques.

À l’image de la station de ski des Orres, dans les Hautes-Alpes, qui utilise des drones pour réaliser des repérages préalables aux interventions et évite de devoir accéder en hauteur, ou à EDF qui utilise un dispositif de détection des fuites à distance à partir d’ultrasons. D’autres améliorent les conditions de travail des salariés en simplifiant les interventions, par une meilleure analyse du contexte et une meilleure connaissance des besoins. Passer moins de temps à identifier les problèmes et à les corriger signifie moins d’exposition aux risques. Néanmoins, il est nécessaire de s’assurer que l’utilisation de tels outils ne déplace les risques ou en crée de nouveaux.

« Il est important de décorréler les discours marketing de la réalité, souligne Jean-Pierre Avellaneda, consultant expert en maîtrise des risques en maintenance industrielle à l’Apave, car on est face à beaucoup de communication, de miroirs aux alouettes et d’effets d’image. On nous parle d’industrie 5.0 alors que dans les usines, les équipements sont vieillissants, les équipes en sous-effectif, les plans pas toujours à jour, les données disponibles insuffisantes. »

Métiers de la maintenance : des activités à haut risque face à des organisations sous tension

Comme le précise Corinne Grusenmeyer, responsable d’études à l’INRS, « les transfor–mations résultent d’abord de choix stratégiques et organisationnels : volonté de réduire les coûts et les temps de maintenance pour augmenter la disponibilité des équipements, attentes de plus de rapidité, d’efficacité et de transparence des interventions de la part des clients, souhait de réduire les coûts de déplacements des techniciens... Toutes ces raisons concourent à ce que les entreprises mettent en place de nouveaux outils. »

Or, dans beaucoup d’entre elles, les prérequis ne sont pas toujours présents, ou insuffisants. « Il faut être très vigilant car si ces nouvelles technologies peuvent faciliter certaines interventions, elles peuvent également apporter de nouvelles contraintes techniques et organisationnelles, explique Jean-Christophe Blaise, responsable du laboratoire sécurité des équipements de travail et des automatismes à l’INRS. Elles ne résolvent pas tout et créent en parallèle de vrais risques, physiques ou psychosociaux. »

Nouvelle organisation mal appréhendée, surcharge d’informations, interruptions fréquentes, nouveaux repères notamment dans le cadre de technologies immersives… de nombreux facteurs peuvent apporter des perturbations de tous ordres. À titre d’exemple, le fait qu’une intervention soit suivie à distance en temps réel, via des lunettes connectées, peut entraîner un risque de dérive vers plus de contrôle de l’activité des techniciens par le responsable hiérarchique ou par le client, générant plus de pression, et une perte d’autonomie dans sa fonction.

L'AVIS DE...

Corinne Grusenmeyer, responsable d'étude à l'INRS

« Les nouvelles organisations du travail pour la maintenance s'orientent vers ce que l'on peut appeler la maintenance à distance. C'est le cas des situations de visio-assistance entre un salarié sur place et un expert de maintenance à distance. Par exemple, l'expert du constructeur de la machine peut assister un technicien de maintenance sur place pour un diagnostic complexe. Mais dans certaines situations, ces systèmes de visio-assistance sont utilisés pour assister des personnels de production, dans la prise en charge d'activités de maintenance telles que les dépannages. Or, ces personnels de production n'ont pas de compétences et de savoir-faire en maintenance, et ne connaissent pas les risques liés à l'équipement en situation de maintenance. De telles situations sont particulièrement dangereuses, d'autant que les experts à distance ne peuvent pas s’appuyer sur leurs différents sens pour assister les personnels sur place : bruits dénaturés ou déformés, champ visuel limité, odeurs inaccessibles, etc. Il est par conséquent déterminant que les personnes sur place soient en mesure de les informer de ces éléments. Toute intervention de maintenance, quand bien même elle serait assistée, suppose pour la personne qui la réalise d’avoir suivi des formations techniques, de disposer des connaissances, des savoir-faire et une maîtrise des gestes et des outils. »

Autre exemple : « Dans le cadre de maintenance prévisionnelle, l’IA permet d’analyser une multitude de données pour anticiper les défaillances de machines, poursuit Jean-Christophe Blaise. C’est par exemple déjà le cas dans certaines industries, où des modèles informatiques anticipent les problèmes à partir des données existantes. Cela contribue à mieux définir les bons moments pour intervenir, avant que ça ne devienne trop compliqué ou trop contraignant. »

Sur le principe, l’approche est positive. Mais elle nécessite d’avoir ses propres données, fiables, non biaisées, ainsi que les modèles permettant leur analyse. Ce qui représente un travail complexe et coûteux de collecte, de traitement et d’analyse des données, dans lequel les entreprises commencent tout juste à se lancer. « Dans le cas de lunettes connectées qui apportent de l’information en direct à un technicien, les perturbations pourront être différentes selon la sensibilité de chacun, et il faut en tenir compte », indique Aurélien Lux, responsable d’études à l’INRS.

« Qu’il s’agisse de l’ergonomie de l’affichage, de l’obstruction d’une partie du champ de vision par l’équipement - qui peut entraîner un risque de chute - de l’attention qui peut être détournée par l’arrivée de messages, du poids même de l’équipement - qui peut être incompatible avec le port d’autres EPI - il faut être attentif à l’ensemble des facteurs », complète Patrice Marchal, également responsable d’études à l’INRS.

Nouvelles technologies et prévention : opportunités réelles, nouveaux risques à anticiper

De fait, avant toute introduction de nouvelles technologies dans l’entreprise, il est important de revenir aux fondamentaux en prévention. « Lors de l’acquisition d’un nouvel outil de ce type, il est primordial de questionner l’organisation du travail, les modifications de la répartition des tâches et des activités des personnes, et leurs conditions de réalisation, insiste Corinne Grusenmeyer. Et avant tout changement, il est indispensable d’associer le personnel directement concerné, avec des personnes volontaires, mais aussi les collègues alentour qui pourront être indirectement concernés. »

L’idéal est donc de passer par une phase d’analyse des besoins et de tests, avec un suivi permettant d’éventuels ajustements avant un déploiement plus large, puis un retour d’expérience qui en évaluera les avantages et les inconvénients. « Et ensuite, l’entreprise devra assurer un suivi dans la durée, prendre le temps d’évaluer les différents effets et conséquences possibles à long terme sur les activités des personnes, sur leur santé et sécurité », poursuitelle. En résumé, il est fondamental de réaliser une analyse des besoins avant toute action, de mettre en place un suivi au regard des activités et des conditions réelles d’intervention et d’en faire régulièrement des évaluations.

Encore émergente actuellement, l’arrivée des nouvelles technologies, notamment numériques, dans les activités de maintenance est un sujet en plein essor, qui évolue très vite, auquel beaucoup d’entreprises portent une attention toute particulière. Plusieurs laboratoires de l’INRS mènent des études autour de ces sujets, sur le plan tant technique qu’organisationnel, pour mieux en comprendre les effets possibles. Pour l’heure, le déploiement de ces technologies et leur utilisation à large échelle en entreprise restent encore limités. Elles nécessitent des investissements importants, l’acquisition de compétences spécifiques, d’où leur présence pour l’heure surtout dans de grands groupes industriels.

DES OUTILS NUMÉRIQUES VARIÉS

Les outils numériques se déclinent sous de multiples formes. La réalité virtuelle, à l’aide d’un casque, immerge les personnes dans un environnement de travail reconstitué. Elle peut être utile dans le cadre de formations, lors de la conception de postes de travail ou pour se familiariser à certaines tâches. La réalité augmentée apporte des informations complémentaires à une situation donnée. Cela peut contribuer à assister à distance le déroulement de certaines interventions, ou permettre de voir à travers du bâti ou certains obstacles physiques. Les outils de modélisation (improprement appelés « jumeaux numériques ») peuvent quant à eux aider à la supervision, ou à la simulation de certaines tâches. Autres appareils, les drones peuvent contribuer à des tâches d’inspection à distance, sans plus avoir à se déplacer, notamment pour accéder en hauteur, comme grimper sur des toitures. L’IA collecte des données pour mieux suivre en continu l’état des machines, et fournir des données permettant de planifier par exemple au meilleur moment une intervention.